Materiały samokierujące metal z kompozytów są zaawansowanymi materiałami inżynierskimi zaprojektowanymi w celu zmniejszenia tarcia i zużycia bez polegania na zewnętrznych ciekłych smarach, takich jak olej lub tłuszcz. Materiały te są niezbędne w zastosowaniach, w których konserwacja jest trudna, warunki pracy są ekstremalne (środowiska wysokiej temperatury, próżni lub korozyjne) lub gdzie należy unikać zanieczyszczenia tradycyjnych smarów. Funkcja samozarowowania osiąga się poprzez starannie zmodyfikowaną kombinację materiałów. Poniżej znajdują się podstawowe komponenty i materiały stosowane w kompozytowych systemach samokierunkowania metali, przedstawione w strukturalnym formacie punkt-punkt.

1. Matryca metaliczna (materiał podstawowy)

Matryca metaliczna zapewnia wytrzymałość mechaniczną, pojemność obciążenia, przewodność cieplną i integralność strukturalną. Wspólne materiały macierzy obejmują:

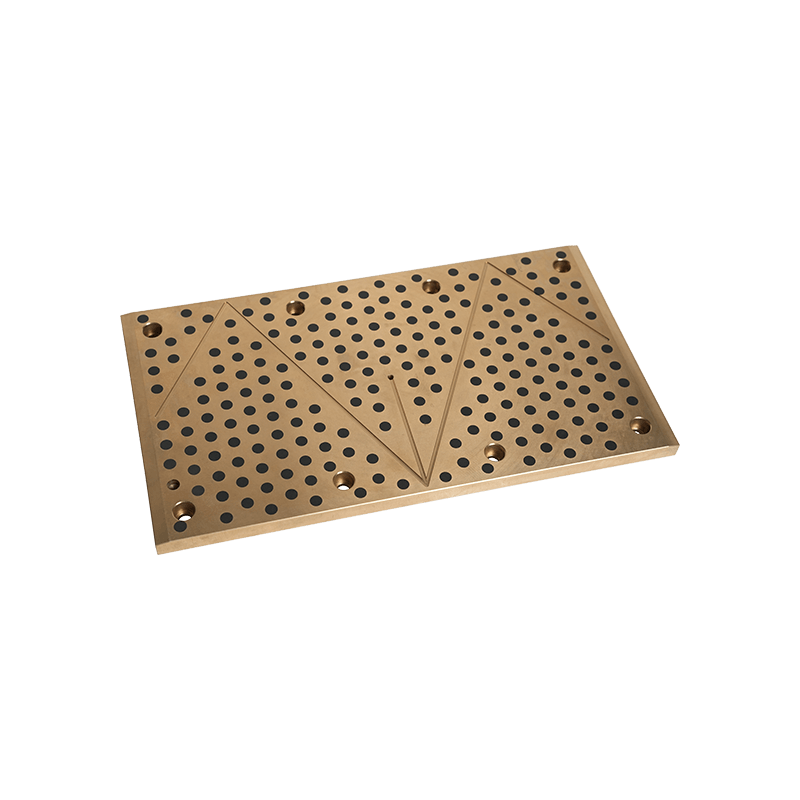

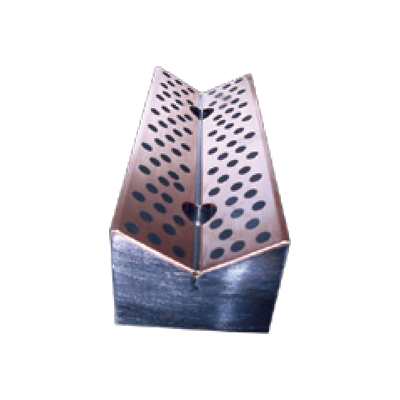

Brąz (stopy Cu-Sn): Najczęściej stosowane ze względu na doskonały odporność na zużycie, dobrą maszynowalność i zdolność do zatrzymywania stałych smarów. Porowaty brąz jest często stosowany jako rusztowanie do infiltracji smarów.

Stal (węgiel lub stal nierdzewna): stosowana w zastosowaniach o wysokiej wytrzymałości. Kompozyty na bazie stali są często powlekane lub impregnowane smarami.

Stopy miedzi i miedzi: oferują wysoką przewodność termiczną i elektryczną, odpowiednią do elektrycznych styków przesuwnych.

Stopy aluminium: lekkie i odporne na korozję, stosowane w zastosowaniach lotniczych i motoryzacyjnych, w których redukcja masy jest krytyczna.

Stopy na bazie żelaza: opłacalne i silne, często stosowane w tulejach i łożyskach przemysłowych.

Matryca jest zwykle wytwarzana przy użyciu technik metalurgii proszku - mieszania proszków metali, zagęszczając je pod ciśnieniem i spiekając się w wysokich temperaturach, tworząc porowatą lub gęstą strukturę.

2. Smary stałe (pierwotne środki ograniczające tarcia)

Są one osadzone w matrycy metalicznej i stopniowo uwalniane na powierzchnię podczas operacji, tworząc film o niskim obszycie, który zmniejsza tarcie. Kluczowe solidne smary obejmują:

Grafit: smar na bazie węgla skuteczny w środowiskach utleniania i w podwyższonych temperaturach (do 400 ° C w powietrzu). Działa dobrze w wilgotnych warunkach, w których para wodna pomaga tworzyć smarowanie folii. Często stosowane w kompozytach na bazie miedzi lub żelaza.

Molybdenum Disiarczd (MOS₂): Znany ze swojej blaszkowatej struktury krystalicznej, MOS₂ zapewnia doskonałe smarowanie przy wysokich obciążeniach oraz w środowisku próżniowym lub suchym. Jest stabilny do 350 ° C w powietrzu i jest szeroko stosowany w zastosowaniach lotniczych i obronnych.

Polytetrafluoroetylen (PTFE): syntetyczny fluoropolimer z jednym z najniższych współczynników tarcia. Jest miękki i skuteczny w niskich do umiarkowanych temperaturach (do 260 ° C). PTFE jest często mieszane z innymi smarami w celu zwiększenia wydajności.

Disiarczek wolframowy (WS₂): podobny do MOS₂, ale z wyższą stabilnością termiczną i lepszą wydajnością w ekstremalnych warunkach. Mniej powszechne ze względu na wyższe koszty.

Heksagonalny azotek boru (H-BN): znany jako „biały grafit”, zapewnia smarowanie w wysokich temperaturach i w obojętnych środowiskach.

Smary te są rozproszone w całej matrycy podczas produkcji i są stopniowo odsłonięte podczas zużycia powierzchni, zapewniając długoterminowe smarowanie.

3. Dodatki i elementy stopowe

Aby zwiększyć wydajność, dodatkowe materiały są włączone do kompozytu:

Ołów (PB): historycznie stosowany ze względu na jego miękkość, osadzenie i zdolność do tworzenia smarowania. Jednak ze względu na obawy dotyczące środowiska i zdrowia (zgodność ROHS) preferowane są teraz alternatywy wolne od ołowiu.

TIN (SN): Poprawia odporność na korozję i kompatybilność z materiałami wału. Często dodawane do stopów brązowych.

Cynk (Zn) i nikiel (NI): Zwiększenie wytrzymałości i odporności na korozję w kompozytach na bazie żelaza.

Karen krzemowy (SIC) lub tlenek aluminium (AL₂O₃): wzmocnienia ceramiczne, które zwiększają twardość, odporność na zużycie i stabilność termiczną, szczególnie w zastosowaniach o wysokim obciążeniu.

4. Metody produkcyjne wpływające na skład materiału

Metoda produkcji wpływa na końcową strukturę materiału i wydajność:

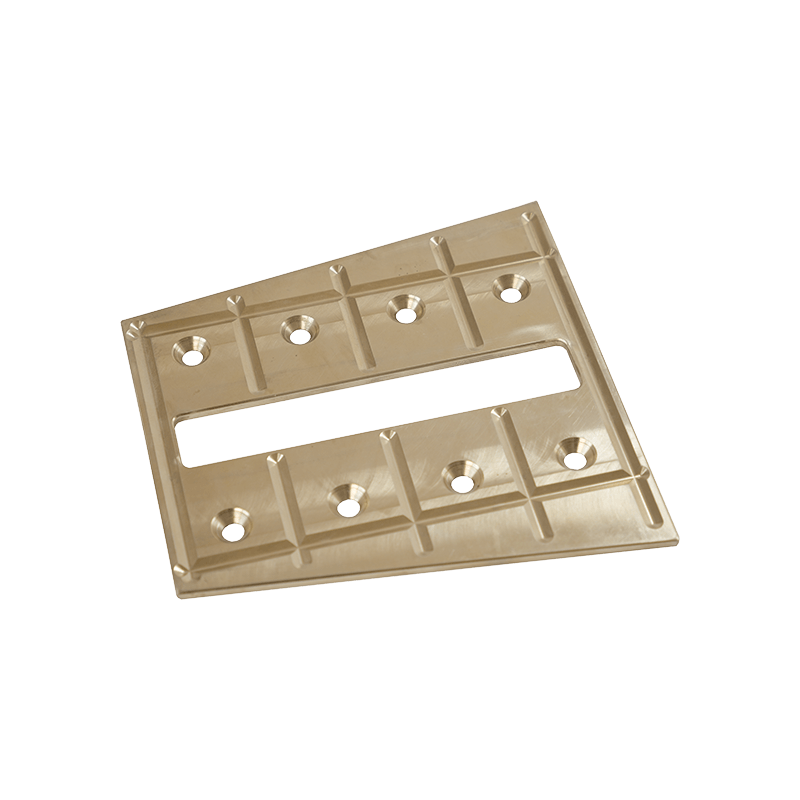

Metallurgia proszkowa: najczęstsza metoda. Metalowe proszki są mieszane z solidnymi smarami i dodatkami, wciśnięte w kształt i spiekane. Stwarza to jednolity rozkład smarów w porowatej lub gęstej strukturze metalowej.

Infiltracja: porowate metalowe preform (np. Spiekanie brązu) są infiltrowane stopionymi smarami lub stopami o niskiej zawartości pomieszczenia (np. Ołówka) w celu wypełnienia porów i zwiększania smarowania.

Spryskiwanie plazmy lub rozpylanie termiczne: Służy do składania powłok samodzielnych na metalowe powierzchnie, łącząc metale i smary w warstwowych konstrukcjach.

Produkcja addytywna (druk 3D): Emerging Technique umożliwiająca precyzyjną kontrolę nad rozkładem materiałów i złożonymi geometrami.

5. Aplikacje i zalety wydajności

Złożone materiały do samokształcenia metalu są używane w:

Łożyska i tuleje w silnikach i transmisjach motoryzacyjnych

Przesuwane komponenty w maszynach budowlanych i rolniczych

Mechanizmy lotnicze (np. Wyciąg do lądowania, systemy sterowania)

Automatyzacja przemysłowa i robotyka

Sprzęt morski i morski wystawiony na wilgoć i sól

Zalety obejmują:

Zmniejszona konserwacja i przestoje

Działanie w ekstremalnych temperaturach i środowiskach

Odporność na problemy zanieczyszczenia i uszczelniania

Długie życie na służbie w ciągłych warunkach przesuwnych

Materiały samokierunkowane z metali kompozytowych są złożonymi systemami łączącymi silną matrycę metaliczną (brąz, stal, miedź itp.), Stałe smary (grafit, MOS₂, PTFE) i dodatki zwiększające wydajność. Dzięki zaawansowanemu produkcji materiały te zapewniają niezawodną, bezobsługową działalność w wymagających aplikacjach. W miarę jak branże zbliżają się do bardziej ekologicznych, bardziej wydajnych technologii, rozwój kompozytów wolnych od ołowiu i wysokiej wydajności stale rośnie, zapewniając ich kluczową rolę we współczesnej inżynierii mechanicznej.

+0086-513-88690066

+0086-513-88690066