Łożyska z włókna węglowego Reprezentuj najnowocześniejszy postęp w technologii łożysk, łącząc wyjątkowe właściwości mechaniczne włókna węglowego z innowacyjnymi mechanizmami samookaleczenia. Te wyspecjalizowane łożyska są zaprojektowane do wydajnego działania bez zewnętrznego smarowania przy jednoczesnym zachowaniu doskonałych charakterystyk wydajności w wymagających aplikacjach.

Skład i struktura

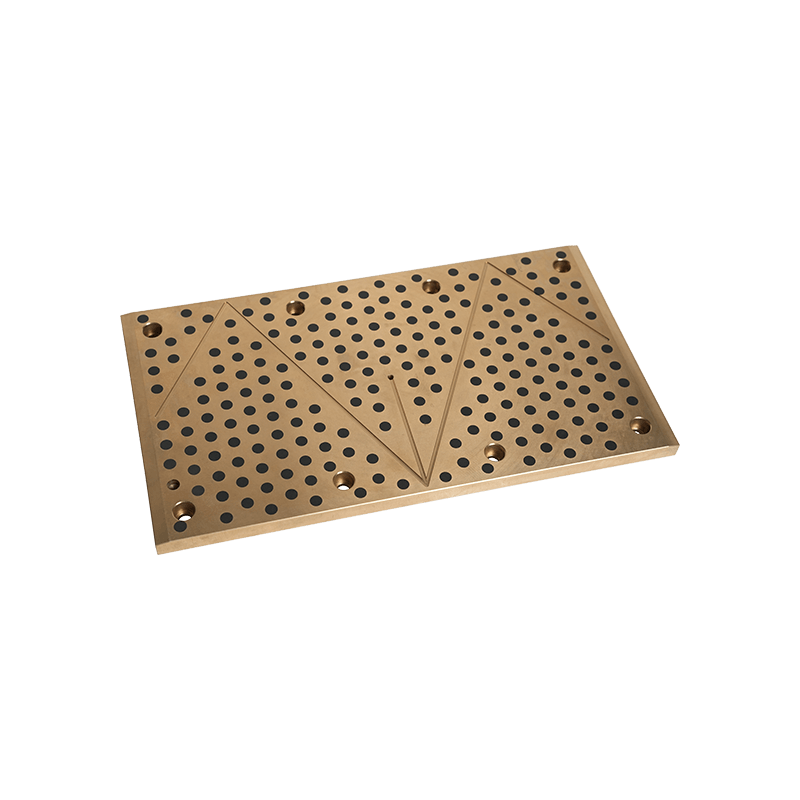

Samo inwrykające łożyska z włókna węglowego są zwykle konstruowane przy użyciu o wysokiej wytrzymałości włókna węglowego osadzone w materiałach macierzy polimerowej lub metalowych substratach. Włókna węglowe zapewniają wyjątkową wytrzymałość na rozciąganie, sztywność i stabilność wymiarową, podczas gdy materiał matrycy zawiera stałe smary, takie jak PTFE (PolyteTrafluoroetylen), grafit lub disiarczk molibdenu.

Struktura łożyska często zawiera wielowarstwową konstrukcję, w której warstwy włókna węglowego są strategicznie zorientowane, aby zmaksymalizować pojemność obciążenia w określonych kierunkach. Właściwości samookrywające są osiągane poprzez integrację stałych cząstek smaru, które są rozproszone w matrycy lub skoncentrowane w określonych powierzchniach zużycia.

Kluczowe cechy i właściwości

Te łożyska wykazują niezwykłe właściwości, które odróżniają je od konwencjonalnych systemów łożyska. Ich współczynnik tarcia zwykle wynosi od 0,05 do 0,20, w zależności od specyficznych sformułowania i warunków pracy. Wzmocnienie włókna węglowego zapewnia doskonałą odporność na zmęczenie i utrzymuje integralność strukturalną w cyklicznych warunkach obciążenia.

Wydajność temperatury jest kolejną znaczącą zaletą, przy czym wiele łożysk z samokierbanki z włókna węglowego działa skutecznie w temperaturze od -200 ° C do 200 ° C. Materiały pokazują doskonałą stabilność termiczną i minimalną ekspansję cieplną, zapewniając spójną wydajność w różnych warunkach środowiskowych.

Odporność chemiczna jest wyjątkowa, a łożyska te wykazują silną odporność na oleje, paliwa, kwasy i różne chemikalia przemysłowe. To sprawia, że są one szczególnie odpowiednie dla trudnych środowisk operacyjnych, w których tradycyjne smary mogą degradować lub zostać zanieczyszczone.

Mechanizm operacyjny

Mechanizm samookaleczenia działa poprzez stopniowe przenoszenie stałych materiałów smarowych z powierzchni łożyska do komponentu godowego. W miarę działania łożyska mikroskopijne ilości smaru osadzają się na przeciwwagi, tworząc cienką, trwałą warstwę smarującą. Proces ten jest ciągły i samoregulujący, przy czym transfer smaru rośnie przy wyższych obciążeniach lub prędkościach.

Struktura włókna węglowego zapewnia wiele szlaków migracji smaru przy jednoczesnym zachowaniu integralności strukturalnej łożyska. Anizotropowy charakter włókna węglowego pozwala na dopasowany rozkład smaru w oparciu o specyficzne wymagania dotyczące obciążenia i ruchu zastosowania.

Zastosowania i branże

Samo inwikcjacyjne łożyska z włókna węglowego znajdują szerokie zastosowanie w wielu branżach ze względu na ich unikalną kombinację nieruchomości. W zastosowaniach lotniczych są one stosowane w systemach sterowania, komponentach lądowania i akcesoriach silnika, w których niezawodność i redukcja masy są czynnikami krytycznymi.

Przemysł motoryzacyjny wykorzystuje te łożyska w systemach skrzyni biegów, komponentach zawieszenia i zastosowaniach silników, w których niezbędna jest bezobsługowa obsługa i odporność na płyny motoryzacyjne. Producenci maszyn przemysłowych włączają je do systemów przenośników, połączeń robotycznych i ciężkiego sprzętu, w których odporność na zanieczyszczenie i długoterminowa niezawodność jest najważniejsza.

Zastosowania urządzeń medycznych korzystają z biokompatybilności i czystej działalności tych łożysk, dzięki czemu są odpowiednie dla instrumentów chirurgicznych i sprzętu diagnostycznego. Przemysł przetwarzania spożywczego przyjmuje również łożyska samookrywające z włókna węglowego ze względu na ich zdolność do działania bez smarowania oleju, zapobiegając zanieczyszczeniu produktu.

Zastosowania morskie wykorzystują odporność na korozję i zdolność do działania w środowiskach luzowych, co czyni je idealnymi do sprzętu na pokładzie i systemów podwodnych.

Zalety i korzyści

Główną zaletą łożysk z samokierującym włóknem węglowym jest ich bezobsługowa operacja. Wyeliminowanie potrzeby zewnętrznego smarowania zmniejsza koszty utrzymania, zapobiega zanieczyszczeniu smaru i eliminuje ryzyko degradacji smaru w czasie.

Redukcja masy oznacza kolejną znaczącą korzyść, przy czym łożyska z włókna węglowego zwykle ważą 60-80% mniej niż równoważne łożyska stalowe. Ta przewaga wagowa jest szczególnie cenna w zastosowaniach lotniczych i motoryzacyjnych, w których redukcja masy bezpośrednio wpływa na wydajność i wydajność.

Korzyści środowiskowe obejmują zmniejszone odpady z usuwania smaru i eliminację wycieku smaru, przyczyniające się do czystszych operacji i zmniejszenie wpływu na środowisko. Długa żywotność i niezawodność łożysk zmniejszają częstotliwość wymiany i powiązane koszty.

Zalety operacyjne obejmują spójną wydajność w szerokich zakresach temperatury, odporność na wstrząs i wibracje oraz zdolność do działania w warunkach próżniowych, w których tradycyjne smary zawodzą.

Względy projektowe

Podczas projektowania z łożyskami samokierującymi włókno węglowe inżynierowie muszą rozważyć kilka czynników. Obliczenia pojemności obciążenia muszą uwzględniać anizotropowy charakter materiałów z włókna węglowego, z właściwościami wytrzymałymi zmieniającymi się w zależności od orientacji błonnika.

Należy dokładnie ocenić ograniczenia prędkości i temperatury, ponieważ nadmierne wytwarzanie ciepła może wpływać na wydajność smaru i żywotność łożyska. Wymagania dotyczące wykończenia powierzchni dla komponentów krycia są zazwyczaj bardziej rygorystyczne niż w przypadku konwencjonalnych łożysk, aby zapewnić prawidłowe przeniesienie smaru.

Procedury instalacyjne mogą różnić się od tradycyjnych łożysk, wymagających określonego obsługi, aby zapobiec uszkodzeniu struktury włókna węglowego. Właściwe techniki wyrównania i montażu są kluczowe dla optymalnej wydajności i długowieczności.

Przyszłe zmiany

Trwające badania koncentrują się na poprawie pojemności obciążenia, rozszerzaniu zakresów temperatur roboczych i opracowaniu wyspecjalizowanych formulacji dla określonych zastosowań. Integracja nanotechnologii obiecuje poprawić mechanizmy przenoszenia smaru i poprawić odporność na zużycie.

Badane są zaawansowane techniki produkcyjne, w tym drukowanie 3D i zautomatyzowane umieszczanie światłowodów, aby stworzyć bardziej złożone geometrie i optymalizację orientacji włókien pod kątem określonych warunków ładowania. Opracowywane są również koncepcje inteligentnych łożysk zawierających czujniki do monitorowania stanu.

Samo inwikcjacja łożysk z włókna węglowego stanowią wyrafinowane rozwiązanie tradycyjnych wyzwań związanych z łożyskiem, oferującym bezobsługowe działanie, wyjątkowe charakterystykę wydajności i korzyści środowiskowe. Ich ciągły rozwój i zastosowanie w różnych branżach pokazują swoją wartość jako zaawansowane komponenty inżynieryjne, które dotyczą nowoczesnych wymagań operacyjnych przy jednoczesnym zmniejszeniu kosztów cyklu życia i wpływu na środowisko.

+0086-513-88690066

+0086-513-88690066