Wydajność smarowania i żywotność serwisowa Samozwańcza płytka zjeżdżalnia łożyska są podstawowymi wskaźnikami wydajności, które bezpośrednio wpływają na wydajność, niezawodność i koszty konserwacji sprzętu. Aby jeszcze bardziej poprawić te wyniki, możemy zacząć od selekcji materiału, konstrukcji strukturalnej, przetwarzania powierzchni, optymalizacji smaru i procesu produkcyjnego. Poniżej znajduje się szczegółowa analiza:

1. Wybór materiału i modyfikacja

(1) Optymalizacja substratu

Metalowe materiały kompozytowe macierzy:

Wykorzystanie metali o wysokiej wytrzymałości (takich jak stopy miedzi lub stopy aluminium) jako substraty mogą poprawić pojemność obciążenia i odporność na zmęczenie płyty ślizgowej.

Dodanie cząstek opornych na zużycie (takich jak węglik wolframowy lub tlenek aluminium) do metalowego podłoża może znacznie zwiększyć odporność na zużycie płyty ślizgowej.

Materiały na bazie polimerów:

Wykorzystanie wysokowydajnych tworzyw sztucznych inżynierii (takich jak PTFE, PEEK lub NYLON) jako podłoże może zapewnić doskonały współczynnik niskiego tarcia i odporność na korozję chemiczną.

Materiały na bazie polimerów mogą również zwiększyć ich wytrzymałość mechaniczną i odporność na pełzanie poprzez dodanie włókien (takich jak włókno szklane lub włókno węglowe).

(2) Modyfikacja smaru

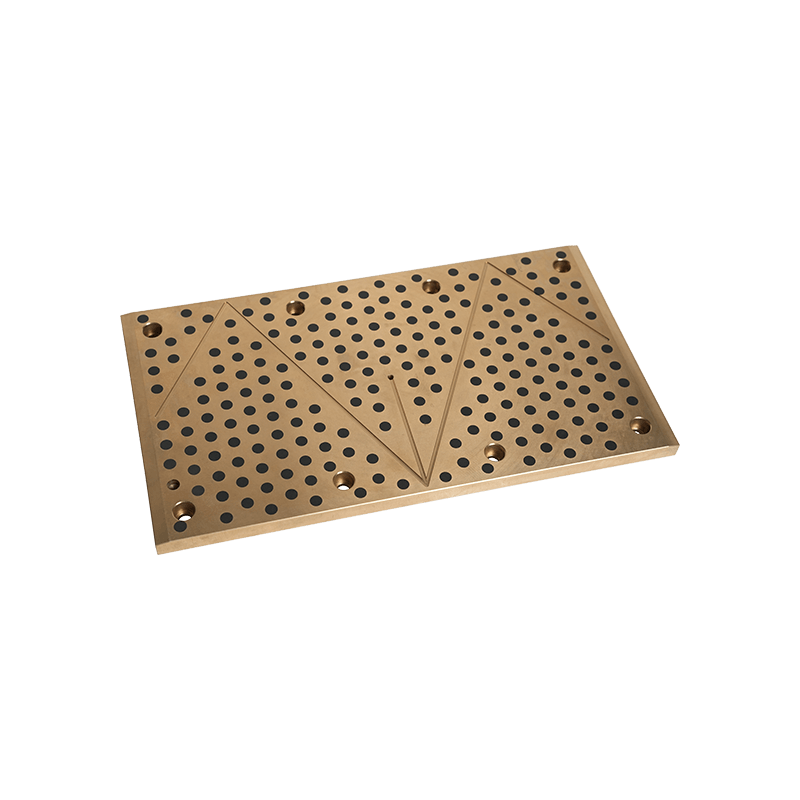

Solidne smary:

Dodanie stałych środków smarnych, takich jak grafit, disiarczkowy Molybdenum (MOS₂) lub politetrafluoroetylen (PTFE), może tworzyć stabilną warstwę smarującą podczas przesuwania się, zmniejszania tarcia i zużycia.

Smary te można również równomiernie rozmieścić w podłożu za pomocą technologii dyspersji w skali nano, aby dodatkowo zwiększyć efekt smarowania.

Nowe smary:

Badania i zastosowanie nowych środków smarowych (takich jak ciecze jonowe lub smary nanocząstkowe) mogą znacznie zmniejszyć współczynnik tarcia i wydłużyć żywotność usług.

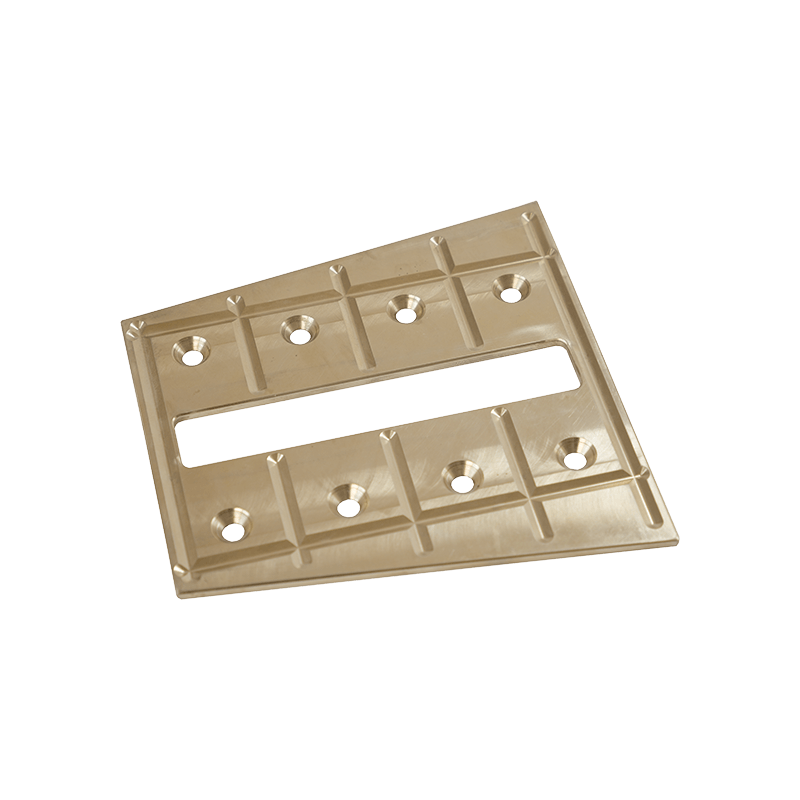

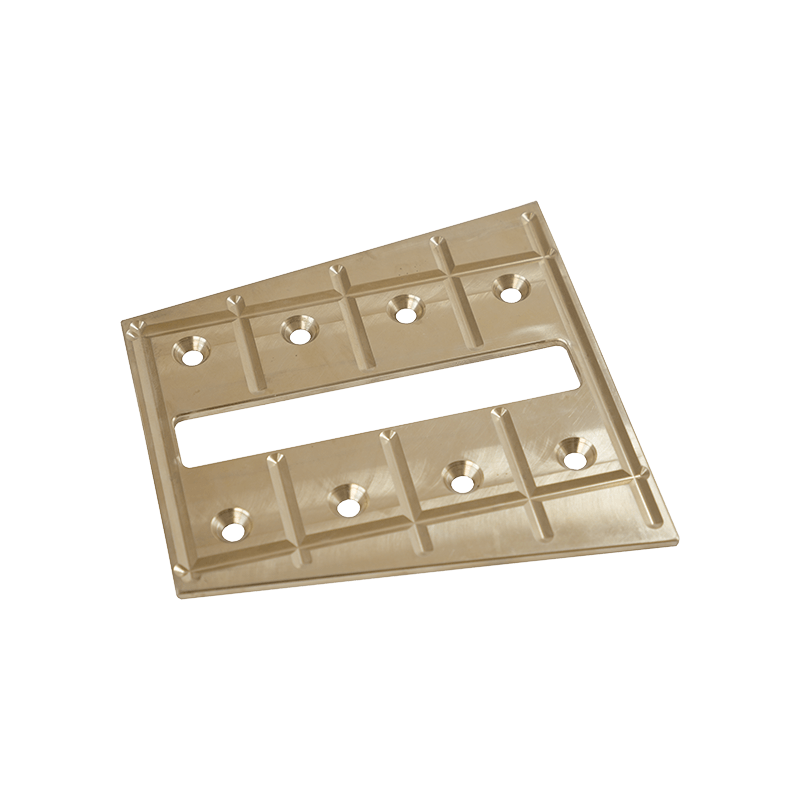

2. Optymalizacja projektowania strukturalnego

(1) Rozkład porowatości i smaru

Samozwajemne deskorolki zwykle przechowują smary, wprowadzając pory w podłożu. Optymalizacja porowatości i rozkładu porów może zapewnić, że smar jest ciągle uwalniany podczas użytkowania.

Kształt porów (takich jak sferyczne, cylindryczne lub nieregularne kształty) ma istotny wpływ na szybkość uwalniania i jednorodność rozkładu smaru, a strukturę porów można kontrolować przez precyzyjne obróbkę.

(2) Projektowanie struktury wielowarstwowej

Zastosowanie struktury wielowarstwowej (takiej jak metalowa warstwa samokierująca) może łączyć zalety różnych materiałów. Na przykład metalowy podłoże zapewnia wysoką wytrzymałość i sztywność, podczas gdy warstwa samoziarniskowa zapewnia niskie wydajność tarcia.

Struktura wielowarstwowa może również zwiększyć siłę wiązania międzywarstwowego poprzez modyfikację interfejsu (taką jak powłoka lub wiązanie chemiczne), aby uniknąć rozwarstwiania lub obierania.

(3) Projektowanie tekstury powierzchniowej

Projektowanie tekstur mikronowych lub nano-skalnych (takich jak rowki, doły lub występy) na powierzchni deskorolki może skutecznie przechowywać smary i kierować kierunkiem przepływu smaru.

Tekstura powierzchni może również zmniejszyć obszar kontaktowy, zmniejszając w ten sposób tarcie i szybkość zużycia.

3. Technologia obróbki powierzchniowej i powlekania

(1) Technologia powlekania

Twarda powłoka:

Zastosowanie twardej powłoki (takiej jak powłoka DLC podobna do diamentu lub powłoka ceramiczna) na powierzchni deskorolki może znacznie poprawić odporność na zużycie i odporność na zarysowania.

Powłoka smarowa:

Zastosowanie powłoki smarowej o niskim współczynniku tarcia (takim jak powłoka PTFE lub powłoka MOS₂) może jeszcze bardziej zmniejszyć tarcia i wydłużyć żywotność usług.

Powłoka złożona:

Łącząc zalety twardej powłoki i powłoki smarowej, opracowanie technologii powłok z kompozytem może nie tylko poprawić odporność na zużycie, ale także utrzymać niskie wydajność tarcia.

(2) Modyfikacja powierzchni

Mikrostrukturę powierzchni deskorolki można zmienić za pomocą technologii, takich jak obróbka laserowa, opryskiwanie w osoczu lub chemiczne odkładanie pary (CVD) w celu poprawy odporności na zużycie i wyników smarowania.

Modyfikacja powierzchni może również dodatkowo zoptymalizować przyczepność i rozkład smarów, wprowadzając funkcje hydrofilowe lub hydrofobowe.

4. Optymalizacja smaru

(1) Zawartość i dystrybucja smaru

Zawartość smaru musi być zoptymalizowana zgodnie z określonymi warunkami pracy. Zbyt wysoka zawartość smaru może spowodować zmniejszenie siły podłoża, podczas gdy zbyt niska zawartość smaru może nie zapewnić wystarczającego smarowania.

Zaawansowane procesy produkcyjne (takie jak metalurgia proszku lub formowanie wtryskowe) mogą osiągnąć jednolity rozkład smarów w podłożu, aby zapewnić stabilną wydajność podczas długoterminowego stosowania.

(2) Inteligentne smary

Rozwój inteligentnych smarów (takich jak smary reagujące na zmiany temperatury lub ciśnienia) może dynamicznie dostosować wydajność smarowania zgodnie z faktycznymi warunkami pracy, przedłużając żywotność usług.

Na przykład niektóre wrażliwe na ciepło smary uwalniają więcej elementów smarujących w wysokich temperaturach, aby zaspokoić potrzeby ekstremalnych warunków.

5. Ulepszenie procesu produkcyjnego

(1) Precyzja obróbka

Zastosowanie bardzo precyzyjnej technologii obróbki (takiej jak obróbka CNC lub cięcie laserowe) może zapewnić dokładność wymiarową i wykończenie powierzchni deskorolki, zmniejszając w ten sposób naprężenie styku między parami tarcia.

Precyzyjne obróbka może również zoptymalizować krawędzie i obszary przejściowe deskorolki, aby uniknąć wczesnej awarii z powodu stężenia naprężenia.

(2) Technologia spiekania i formowania

Technologia spiekania metalurgicznego proszku może dokładnie kontrolować porowatość i gęstość deskorolki, optymalizując w ten sposób wydajność dystrybucji i uwalniania smaru.

Technologia formowania wtryskowego jest odpowiednia dla deskorolki opartych na polimerach i może osiągnąć złożone kształty i produkcję precyzyjną.

6. Środki ostrożności w praktycznych zastosowaniach

(1) Możliwość adaptacji środowiska

W wysokiej temperaturze, wysokiej wilgotności lub środowiskach korozyjnych konieczne jest wybranie materiałów opornych na ciepło i oporne na korozję oraz zwiększenie możliwości adaptacji środowiskowej deskorolki poprzez technologię oczyszczania powierzchni lub powlekania.

W przypadku środowisk niskiej temperatury lub próżni (takich jak lotnisko) można wybrać smary o niskiej wolności (takie jak ciecze jonowe lub smary stałe) w celu zaspokojenia specjalnych potrzeb.

(2) Dopasowanie obciążenia i prędkości

Wybierz odpowiednie materiały i projekty płyty ślizgowej zgodnie z faktycznymi warunkami pracy (takie jak wartość PV: ciśnienie × prędkość), aby upewnić się, że może zachować stabilną wydajność w warunkach wysokiego obciążenia lub wysokiej prędkości.

(3) Regularna konserwacja

Nawet samokrytujące płytki zjeżdżalni mogą doświadczać wyczerpania lub zużycia powierzchni po długoterminowym użyciu. Regularna kontrola i wymiana płyt slajdów są ważnymi środkami przedłużenia żywotności urządzeń.

Wydajność smarowania i żywotność obsługi samokierowanej płyty ślizgowej łożyska można znacznie poprawić poprzez kompleksową poprawę optymalizacji materiału, konstrukcji, obróbki powierzchni, poprawy smarowania i procesu produkcyjnego. Jednak w rzeczywistych aplikacjach wymagana jest optymalizacja ukierunkowana zgodnie z określonymi warunkami pracy i musi zapewnić, że płytka zjeżdżalnia osiągnie najlepszą równowagę między funkcjonalnością, ekonomią i ochroną środowiska.

+0086-513-88690066

+0086-513-88690066