Odporność na zużycie i żywotność Samokrywające łożyska skrobaka są podstawowymi wskaźnikami wydajności, które bezpośrednio wpływają na wydajność operacyjną i koszty konserwacji sprzętu. Poniższe analizuje wydajność odporności na zużycie i żywotność serwisową na podstawie aspektów cech materialnych, zasad roboczych, czynników wpływających i faktycznej wydajności:

Wydajność odporności na zużycie

Charakterystyka materiału określa odporność na zużycie

Metalowa macierz i materiał kompozytowy

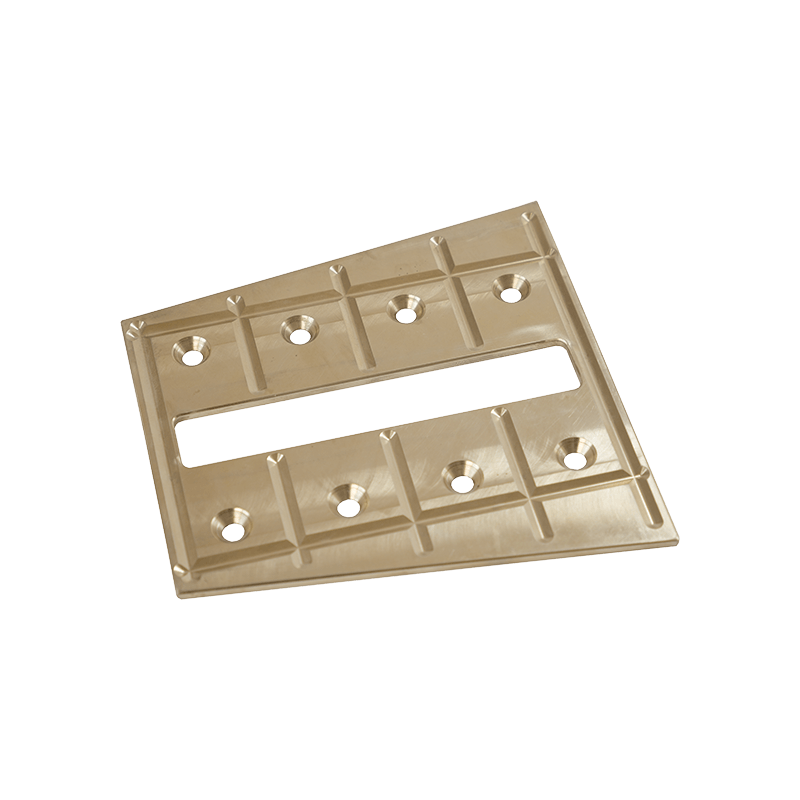

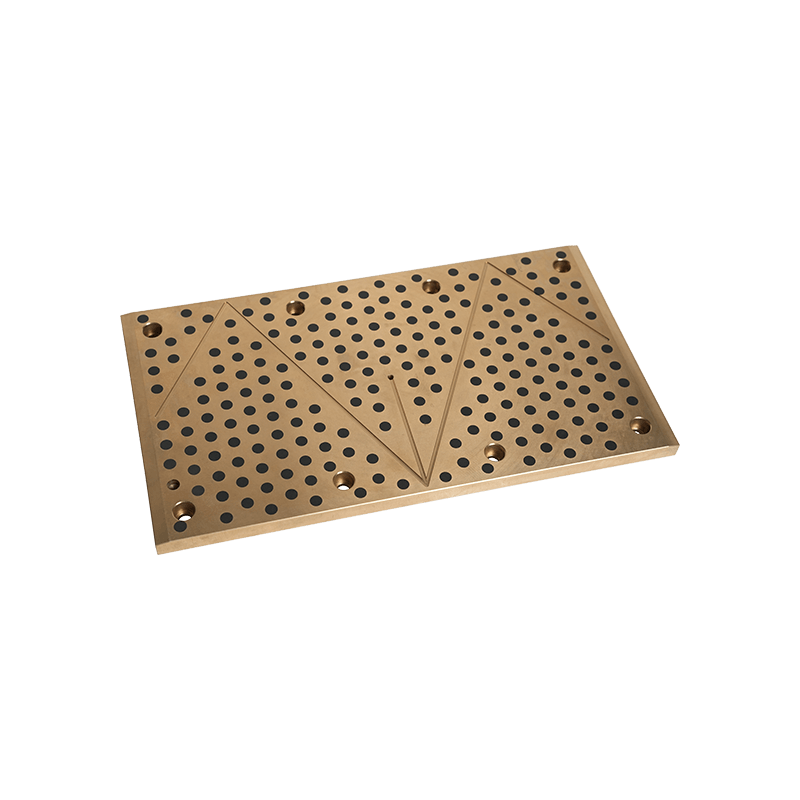

Samo inwikcjacyjne łożyska skrobaka składają się zwykle z metalowych substratów (takich jak stopy miedzi, stali lub aluminium) i wbudowanych materiałów samookładowych (takich jak grafit, PTFE, nylon lub MOS₂). Materiały te mają doskonały odporność na tarcia:

Graphit: Zapewnia dobrą zdolność smarowania tarcia na sucho i nadaje się do warunków pracy o wysokiej temperaturze lub niskiej prędkości.

PTFE (PolyTetrafluoroetylen): Ma wyjątkowo niski współczynnik tarcia i doskonałą stabilność chemiczną, odpowiednią do środowiska wysokiej wilgotności lub środowiska korozyjnego.

Nylon: Ma zarówno odporność na zużycie, jak i wytrzymałość, odpowiedni do scenariuszy zastosowania o średnim i niskim obciążeniu.

Równomiernie rozłożone materiały smarowe

Materiał samokształcenia jest osadzony w powierzchni łożyska w cząstkach lub powłokach, stopniowo uwalniając składniki smarujące podczas ruchu, zmniejszając tarcia i zużycie.

Zalety niskiego współczynnika tarcia

Współczynnik tarcia samozwładowy łożyska skrobaka wynosi zwykle od 0,03 do 0,2, co jest znacznie niższe niż w przypadku konwencjonalnych łożysk toczenia lub przesuwanych. Niski współczynnik tarcia nie tylko zmniejsza utratę energii, ale także znacznie zmniejsza prędkość zużycia powierzchni.

Dostosuj się do różnych warunków pracy

Odporność na zużycie samozwańczych łożysk skrobakowych jest doskonała w środowisku suchym, wilgotnym, wysokiej temperaturze lub żrących. Na przykład:

W środowiskach o wysokiej wilgotności materiały PTFE mogą utrzymywać stabilne właściwości smarowania.

W środowiskach o wysokiej temperaturze materiały grafitowe mogą stale zapewniać smarowanie.

Wydajność życia

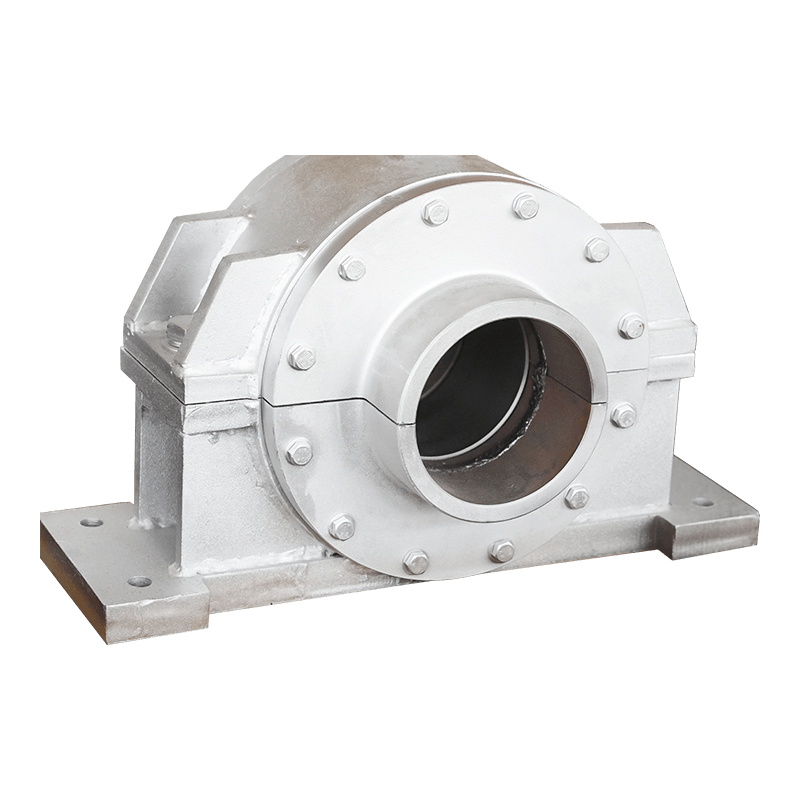

Projekt długiego życia

Samozwajemne łożysko skrobakowe zostało zaprojektowane tak, aby umożliwić mu działanie przez długi czas bez potrzeby zewnętrznego smaru. Zmniejszając tarcie i zapobiegając szlifowaniu na sucho, zwykle trwa dłużej niż tradycyjne łożyska.

W normalnych warunkach pracy wysokiej jakości łożyska skrobaka mogą trwać kilka lat lub nawet dłużej, a specyficzna żywotność zależy od obciążenia, prędkości i warunków środowiskowych.

Czynniki wpływające na życie usługowe

Obciążenie:

Wysokie obciążenia przyspieszą zużycie powierzchni łożyska i skrócą żywotność usług. Dlatego kluczowy jest wybór odpowiedniej pojemności przenoszenia.

prędkość:

Szybka operacja może prowadzić do zwiększonego ciepła tarcia, co może zmniejszyć skuteczność materiału smarującego. Odpowiednie materiały i projekt należy wybrać zgodnie z prędkością.

Warunki środowiskowe:

Pożywienie korozyjne, kurz lub wysokie temperatury mogą przyspieszyć starzenie się i zużycie łożyska. Na przykład w roślinach chemicznych lub środowiskach morskich należy wybrać materiały o silnym odporności na korozję.

Dokładność instalacji:

Nieprawidłowa instalacja może powodować załadowanie lub stres łożyska, w ten sposób skracając żywotność serwisową.

Wydajność w praktycznych zastosowaniach

Sprzęt do przekazywania przemysłowego:

W przenośnikach skrobacyjnych lub systemach napędu łańcucha samozwańcze łożyska skrobaka są zwykle w stanie wytrzymać średnie obciążenia i średnie prędkości, z żywotnością obsługi do dziesiątek tysięcy godzin.

Przemysł przetwarzania spożywczego:

Ze względu na przestrzeganie standardów bezpieczeństwa żywności (takich jak certyfikacja FDA), samozwładowe łożyska skrobaka działają dobrze w sprzęcie do przetwarzania spożywczego bez częstego wymiany.

Maszyny rolnicze:

W środowiskach o wysokim kurzu projektowanie uszczelniające i charakterystyka samokierowania łożyska skrobaka pozwalają mu działać stabilnie.

Metody poprawy odporności na zużycie i przedłużenia żywotności serwisowej

Zoptymalizuj wybór materiałów

Wybierz odpowiednią kombinację materiałów zgodnie z określonymi warunkami pracy. Na przykład:

Scenariusz wysokiego obciążenia: Wybierz materiał kompozytowy zawierający MOS₂ lub grafit.

Scenariusz wysokiej wilgotności: Wybierz PTFE lub materiał nylonowy.

Ulepszony projekt

Zwiększ grubość łożyska lub przyjąć strukturę wielowarstwową, aby poprawić pojemność obciążenia i odporność na zużycie.

Dodanie powłok odpornych na zużycie (takich jak twardy tlenek lub powłoka ceramiczna) do powierzchni łożyska dodatkowo zwiększa odporność na zużycie.

Regularna kontrola i konserwacja

Regularnie sprawdzaj stan zużycia łożysk i wyczyść kurz powierzchni lub zanieczyszczenia w czasie.

W skrajnych warunkach pracy zewnętrzne smary można odpowiednio uzupełnić, aby przedłużyć żywotność usług.

Optymalizować warunki pracy

Obciążenie kontrolne i prędkość, aby uniknąć działania przeciążenia.

Popraw wydajność uszczelnienia sprzętu i zmniejsz zewnętrzne zanieczyszczenia wchodzące do łożyska.

Poprzez selekcję naukową i zastosowanie samozwańcze łożyska skrobaka mogą znacznie poprawić niezawodność i ekonomiczność sprzętu.

+0086-513-88690066

+0086-513-88690066