Materiały samosmarujące z metalu kompozytowego są to specjalistyczne metale konstrukcyjne zaprojektowane w celu zmniejszenia tarcia bez konieczności stosowania zewnętrznych smarów. Łącząc metalową matrycę ze stałymi smarami, takimi jak grafit, PTFE lub MoS₂, materiały te osiągają doskonałą odporność na zużycie, wysoką nośność i długą żywotność. Ich wyjątkowe właściwości sprawiają, że są bardzo poszukiwane w różnych gałęziach przemysłu, w których konwencjonalne smarowanie jest trudne, drogie lub niepraktyczne. Przyjrzyjmy się głównym obszarom zastosowań.

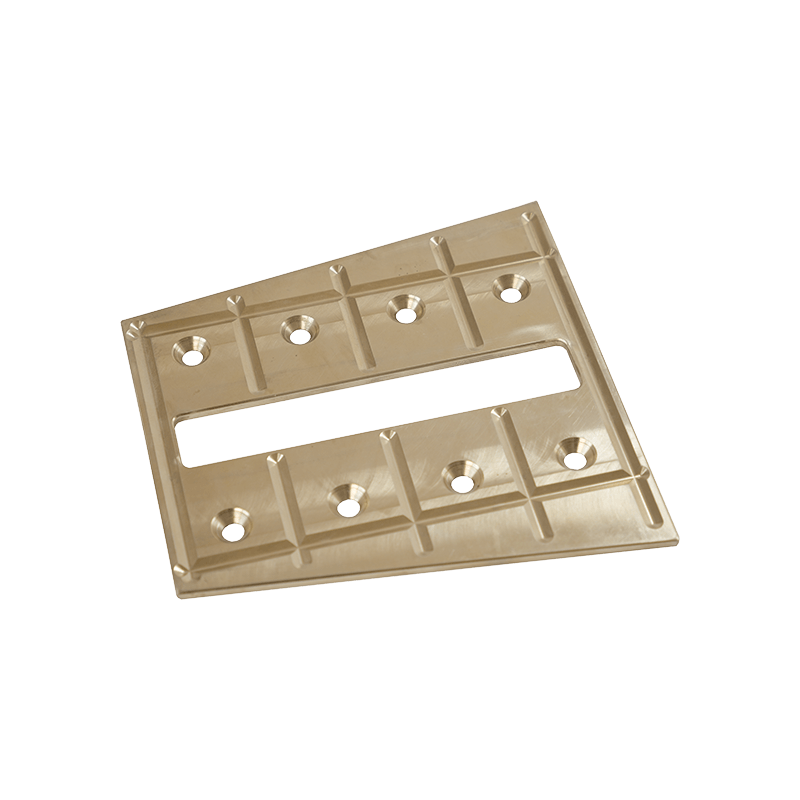

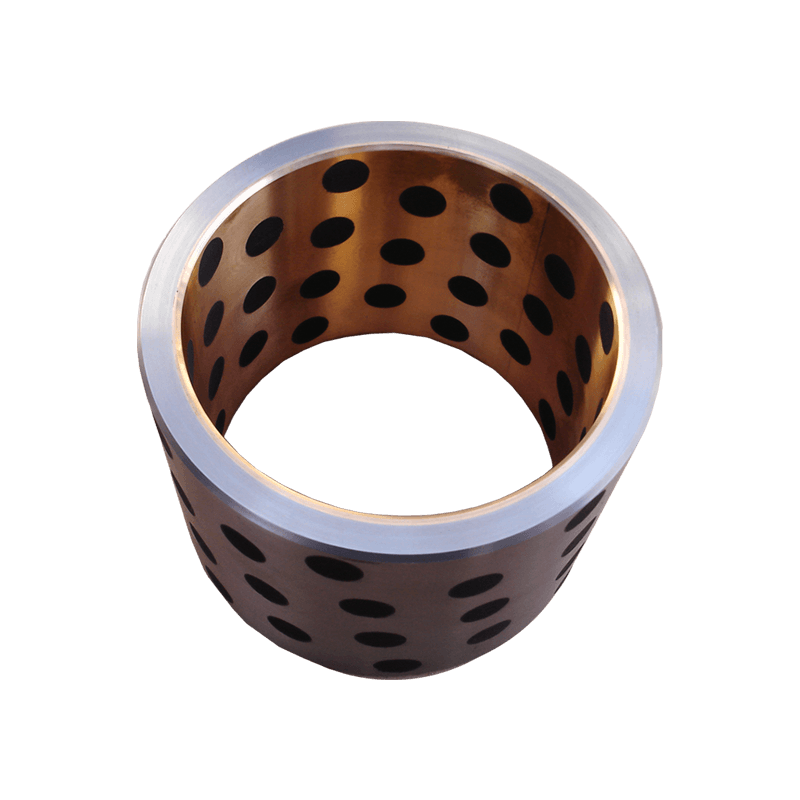

1. Łożyska i tuleje przemysłowe

Jednym z najczęstszych zastosowań kompozytowych metalowych materiałów samosmarujących jest łożyska i tuleje . Elementy te mają kluczowe znaczenie w maszynach, w których ruchome części przesuwają się lub obracają względem siebie.

- Zalety: Właściwości samosmarujące zmniejszają zapotrzebowanie na olej lub smar, co jest szczególnie przydatne w środowiskach o wysokiej temperaturze lub zapylonych, gdzie tradycyjne smary zawodzą.

- Zastosowania: Silniki samochodowe, silniki elektryczne, pompy, skrzynie biegów i ciężkie maszyny przemysłowe wykorzystują łożyska samosmarujące. Na przykład w hutach stali lub cementowniach, gdzie zanieczyszczenie może łatwo spowodować degradację smarów, kompozytowe łożyska metalowe zapewniają płynną pracę.

2. Lotnictwo i kosmonautyka

Sektor lotniczy i kosmiczny potrzebuje materiałów, które mogą działać pod ekstremalne temperatury, ciśnienia i warunki dużej prędkości . Materiały samosmarujące z metali kompozytowych są szeroko stosowane w:

- Tuleje podwozia: Części te są narażone na duże obciążenia i wstrząsy podczas startu i lądowania.

- Elementy siłownika: Metale samosmarujące zmniejszają konserwację i poprawiają niezawodność siłowników hydraulicznych i mechanicznych.

- Elementy silnika: Niektóre łożyska i części ślizgowe korzystają z tych materiałów, szczególnie w obszarach, w których smarowanie jest trudne lub ma kluczowe znaczenie dla bezpieczeństwa.

Możliwość utrzymania wydajności bez ciągłego smarowania jest kluczową zaletą w obniżaniu kosztów konserwacji i zwiększaniu bezpieczeństwa.

3. Przemysł motoryzacyjny

Nowoczesne pojazdy wykorzystują samosmarujące metale kompozytowe w wielu obszarach:

- Elementy przekładni: Przekładnie, wały i sprzęgła często zawierają tuleje lub cienkie wkładki wykonane z metali kompozytowych, aby zmniejszyć tarcie i zużycie.

- Układy kierownicze: Elementy takie jak punkty obrotu i połączenia mają właściwości samosmarujące, co zwiększa niezawodność i ogranicza konieczność konserwacji.

- Układy hamulcowe i sprzęgłowe: Kompozytowe wkładki metalowe mogą pomóc zmniejszyć hałas, wibracje i zużycie, zwiększając trwałość.

Ogólnie rzecz biorąc, przemysł motoryzacyjny ceni te materiały za ich połączenie wysoka wytrzymałość, niskie tarcie i długotrwała wydajność przy powtarzalnych obciążeniach.

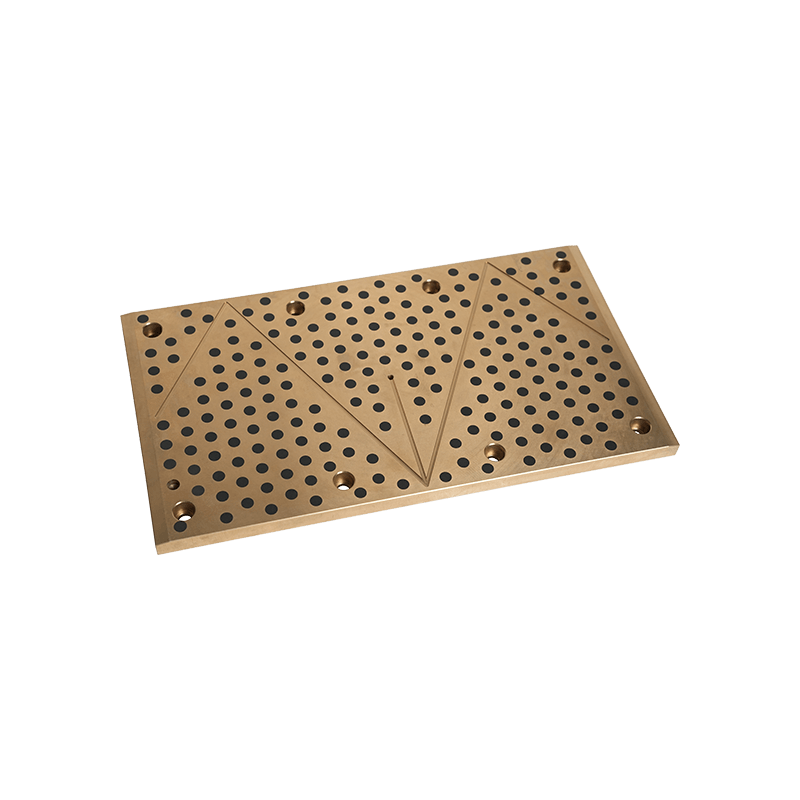

4. Maszyny i urządzenia przemysłowe

Ciężkie maszyny wykorzystywane w budownictwie, górnictwie i przemyśle często pracują w trudnych warunkach. Kurz, brud, duże obciążenia i zmienne temperatury sprawiają, że konwencjonalne smarowanie jest zawodne. Materiały samosmarujące z metalu kompozytowego stosuje się w:

- Cylindry i prasy hydrauliczne: Przesuwne tuleje zmniejszają zużycie ruchomych części.

- Przenośniki i rolki: Łożyska wykonane z tych materiałów mogą pracować przez dłuższy czas bez konieczności konserwacji.

- Maszyny pakujące i drukujące: Precyzyjne komponenty korzystają ze stałej wydajności bez konieczności częstego smarowania.

W tych zastosowaniach metale samosmarujące ulegają poprawie czas sprawności, obniż koszty konserwacji i wydłuż żywotność .

5. Sprzęt spożywczy i farmaceutyczny

Środowiska wrażliwe na higienę wymagają materiałów minimalizujących ryzyko skażenia. Stosowanie konwencjonalnych środków smarnych w przetwórstwie żywności lub maszynach farmaceutycznych może prowadzić do skażenia.

- Tuleje i łożyska samosmarujące: Są one idealne, ponieważ eliminują potrzebę stosowania olejów lub smarów.

- Zastosowania: Miksery, przenośniki, maszyny napełniające i urządzenia pakujące w zakładach spożywczych, napojowych i farmaceutycznych.

W tym przypadku samosmarowanie metalu kompozytowego zapewnia zgodność z rygorystycznymi przepisami zdrowotnymi przy jednoczesnym zachowaniu wydajnej pracy.

6. Zastosowania morskie i morskie

Środowiska morskie stwarzają wyzwania, takie jak: korozja słonej wody, wysoka wilgotność i ekstremalne obciążenia . Materiały samosmarujące z metalu kompozytowego są stosowane w:

- Wały napędowe i łożyska steru: Zmniejsz tarcie i zużycie przy dużych obciążeniach i warunkach korozyjnych.

- Wciągarki i koła pasowe: Samosmarowanie zapewnia płynną pracę nawet wtedy, gdy tradycyjne smary są zmywane przez wodę morską.

- Dźwigi i systemy podnoszące: Łożyska działają niezawodnie bez częstej konserwacji, co ma kluczowe znaczenie w instalacjach morskich lub zdalnych.

Połączenie odporności na korozję i samosmarowania sprawia, że materiały te doskonale nadają się do trudnych warunków morskich.

7. Robotyka i automatyzacja

W robotyce precyzyjny ruch i powtarzalność mają kluczowe znaczenie. Samosmarujące metale kompozytowe są stosowane w:

- Łożyska przegubowe i punkty obrotu: Zmniejsz tarcie i zużycie ramion robotycznych i zautomatyzowanych maszyn.

- Slajdy liniowe: Zapewnij płynny ruch bez oleju, szczególnie w pomieszczeniach czystych lub elektronicznych liniach montażowych.

Zmniejszając zależność od środków smarnych, materiały te ulegają poprawie dokładność, niezawodność i czystość w systemach zautomatyzowanych.

Wniosek

Kompozytowe materiały samosmarujące z metali są wszechstronne i szeroko stosowane w różnych gałęziach przemysłu. Ich główne zastosowania obejmują: łożyska, tuleje, komponenty lotnicze, systemy samochodowe, maszyny przemysłowe, sprzęt spożywczy i farmaceutyczny, instalacje morskie i robotyka .

Kluczowa zaleta polega na ich zdolności do zmniejsz tarcie i zużycie bez zewnętrznych środków smarnych , co czyni je idealnymi do środowisk, w których smarowanie jest trudne, kosztowne lub niepożądane. Wybierając odpowiedni metal kompozytowy do konkretnych warunków pracy, inżynierowie mogą zapewnić niezawodną pracę, ograniczyć konieczność konserwacji i wydłużyć żywotność maszyn i podzespołów.

+0086-513-88690066

+0086-513-88690066