Podczas projektowania i produkcji Samokrywające łożyska skrobaka , należy wziąć pod uwagę kilka kluczowych czynników, aby zapewnić one skuteczne działanie w różnych środowiskach pracy i spełniać wymagania wysokiej wydajności, długiej żywotności i niskiej konserwacji. Oto kilka kluczowych czynników, na których należy się skupić podczas procesu projektowania i produkcji:

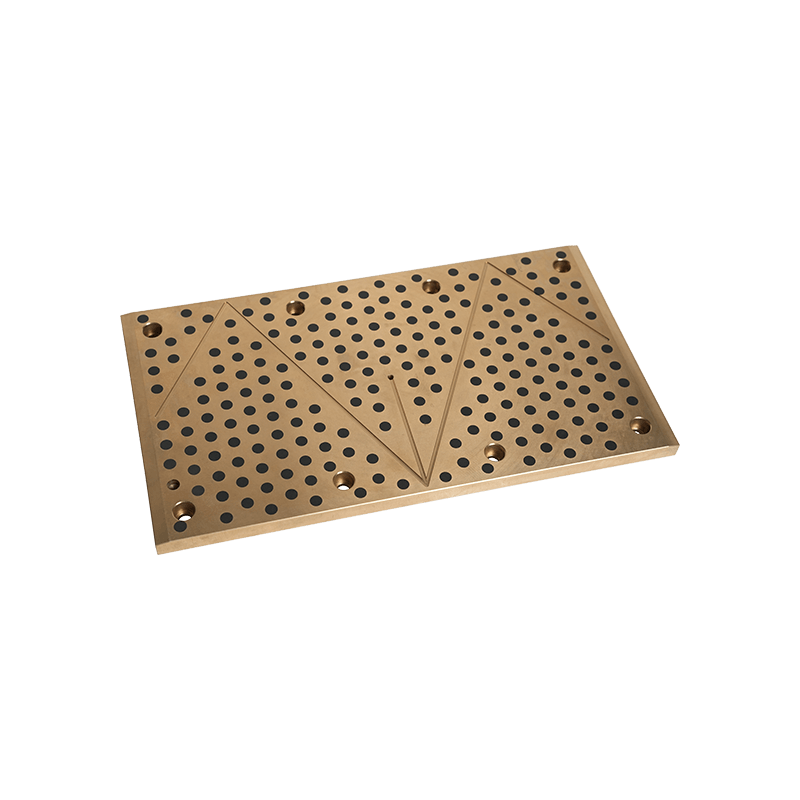

Kluczem do samokierowania łożysk jest ich system smarowania. Typowe materiały smarujące obejmują grafit, PTFE (Polytetrafluoroetylelen), stopy na bazie miedzi, materiały polimerowe itp. Bardzo ważne jest, aby wybrać odpowiedni materiał do smarowania. Współczynnik tarcia, odporność na temperaturę, odporność na zużycie i stabilność chemiczna różnych materiałów różnią się znacznie. Podczas projektowania konieczne jest wybranie odpowiedniego smaru zgodnie ze środowiskiem pracy (takim jak wysokie temperatura, wysokie ciśnienie, korozja chemiczna itp.).

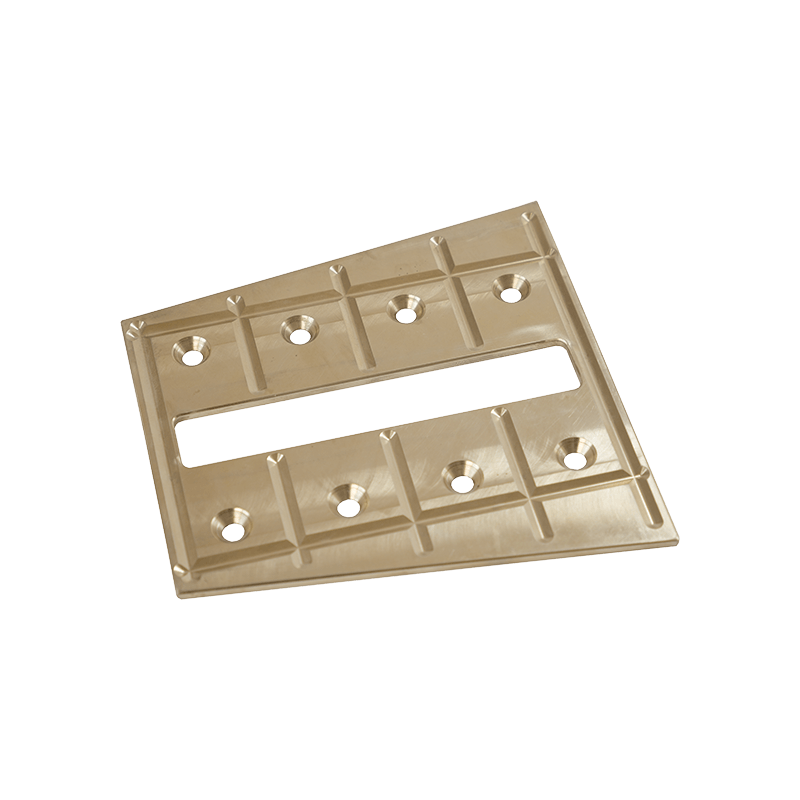

Materiały smarowe zwykle istnieją w postaci powłok lub osadzone, aby zapewnić, że powierzchnia łożyska utrzymuje wystarczające smarowanie podczas pracy. Podczas projektowania konieczne jest upewnienie się, że materiał smarowy jest równomiernie rozmieszczony, aby uniknąć niewystarczającego smarowania lub lokalnego nadmiernego zużycia.

Pojemność obciążenia materiału smarującego bezpośrednio wpływa na trwałość łożyska. Podczas projektowania konieczne jest rozważenie grubości warstwy smarowej i tego, czy materiał smarujący może utrzymać smarę przez długi czas pod wysokim obciążeniem.

Materiał podstawowy łożyska powinien mieć dużą odporność na wytrzymałość i zużycie. Wspólne materiały obejmują stopy miedzi, stal nierdzewna, stopy aluminium itp. Podczas projektowania konieczne jest wybranie odpowiedniego podłoża opartego na takich czynnikach, jak temperatura, ciśnienie i korozyjność w środowisku pracy łożyska.

Samo inwikacja łożyska skrobaka często działają w środowiskach o wysokim obciążeniu i wysokim obciążeniu, więc ich podłoża muszą mieć doskonałą odporność na zużycie, aby zmniejszyć częstą wymianę i konserwację.

W niektórych trudnych środowiskach pracy (takich jak wilgotne, chemicznie korozyjne środowiska itp.) Materiał łożyska musi mieć możliwość oporu korozji. Obróbka przeciwkorozowa i wybór materiałów stopowych o właściwościach odpornych na korozję są również czynnikami, które należy wziąć pod uwagę podczas projektowania.

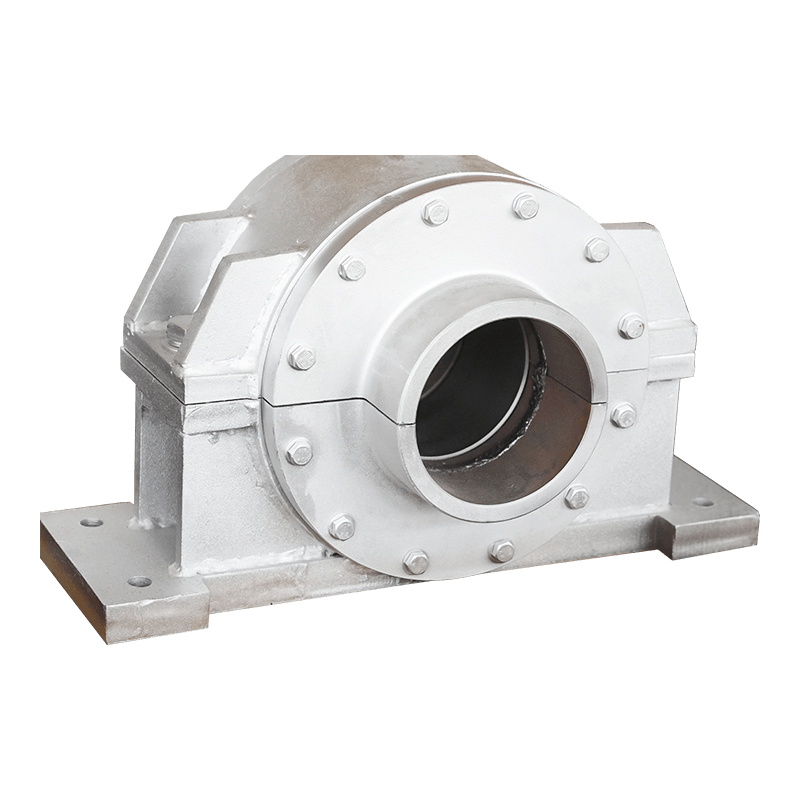

Projekt łożyska musi być w stanie wytrzymać oczekiwane obciążenia, w tym obciążenia statyczne i dynamiczne. W projektowaniu łożysk bardzo ważne jest obliczenie maksymalnej pojemności obciążenia, tarcia i rozkładu ciepła.

Scenariusze zastosowania samookrywających łożysk skrobacyjnych mogą obejmować wysoką temperaturę, niską temperaturę, wilgotność, ostre zakurzone środowiska itp. Podczas projektowania konieczne jest zapewnienie, aby łożyska mogą działać stabilnie w tych środowiskach i zapewnić wystarczające smarowanie.

Projekt łożyska powinien uwzględniać jego tryb prędkości i ruchu (taki jak obrót, przesuwanie itp.). Różne tryby ruchu mają różne wymagania dotyczące metod smarowania, współczynników tarcia, odporności na zużycie itp.

Współczynnik tarcia jest ważnym parametrem w projektowaniu łożyska skrobaka. Współczynnik tarcia łożyska powinien być jak najbardziej niski, aby zmniejszyć utratę energii i zużycie, poprawić wydajność pracy i żywotność usług.

Łożyska generują ciepło podczas pracy. Nadmierna temperatura może powodować awarię materiałów smarujących lub odkształcenie materiałów łożyskowych. Dlatego konieczne jest zaprojektowanie odpowiedniej struktury rozpraszania ciepła, aby upewnić się, że temperatura łożyska jest kontrolowana w rozsądnym zakresie podczas pracy.

Rozmiar i kształt łożyska muszą pasować do wielkości sprzętu w scenariuszu aplikacji. Zbyt duży rozmiar zwiększy marnotrawstwo i koszty materiału, a zbyt mały rozmiar może nie zapewnić wystarczającej pojemności obciążenia.

Konieczne jest upewnienie się, że samozwańczy łożyska skrobacza może dostosować się do różnych urządzeń skrobacyjnych i środowisk pracy podczas projektowania. Na przykład kształt skrobaka, metoda instalacji łożyska itp. Należy regulować zgodnie z określonymi wymaganiami sprzętu.

Niektóre scenariusze aplikacji mogą napotkać obciążenia o wysokim uderzeniu (takie jak uderzenie mechaniczne, fluktuacje obciążenia po uruchomieniu sprzętu itp.). W tej chwili łożysko musi mieć pewien odporność na uderzenie, aby uniknąć szkód spowodowanych uderzeniem.

W środowiskach o wysokiej wibracji (takich jak wibracyjne ekrany, wałki i inne urządzenia), samozwładowe łożyska skrobaka muszą mieć wystarczającą odporność na wibracje, aby uniknąć awarii smarowania lub uszkodzenia łożyska spowodowanego wibracją.

Niektóre zastosowania przemysłowe, takie jak sprzęt czyszczący w wysokiej temperaturze lub sprzęt do przetwarzania stopionego metalu, wymagają łożysk, aby wytrzymać ekstremalne warunki pracy w wysokiej temperaturze. Dlatego podczas projektowania należy wybrać materiały smarowe i materiały podstawowe o dobrej stabilności w wysokiej temperaturze.

Podczas pracy w zimnym środowisku materiały smarowe i materiały podstawowe łożyska muszą być w stanie dostosować się do niskich temperatur i zapewnić, że efekt smarowania nie jest zamrożony ani nieskuteczny.

Projektanci muszą kompleksowo rozważyć różne czynniki, aby zapewnić doskonałą wydajność łożyska w rzeczywistych zastosowaniach.

+0086-513-88690066

+0086-513-88690066