Zwiększenie odporności na korozję Stalowe panele spawalnicze W trudnych środowiskach jest niezbędne do przedłużenia ich życia i utrzymania wydajności w branżach takich jak petrochemikalia, morska i energia. Unikalna konstrukcja tych paneli - gdzie dwa lub więcej odmiennych metali są związane z spawaniem eksplozji - przyczyną strategicznych wyborów materiałowych i procesów uzdatniania w celu skutecznego odporności na korozję. Poniżej znajdują się kluczowe strategie zwiększające ich odporność na korozję:

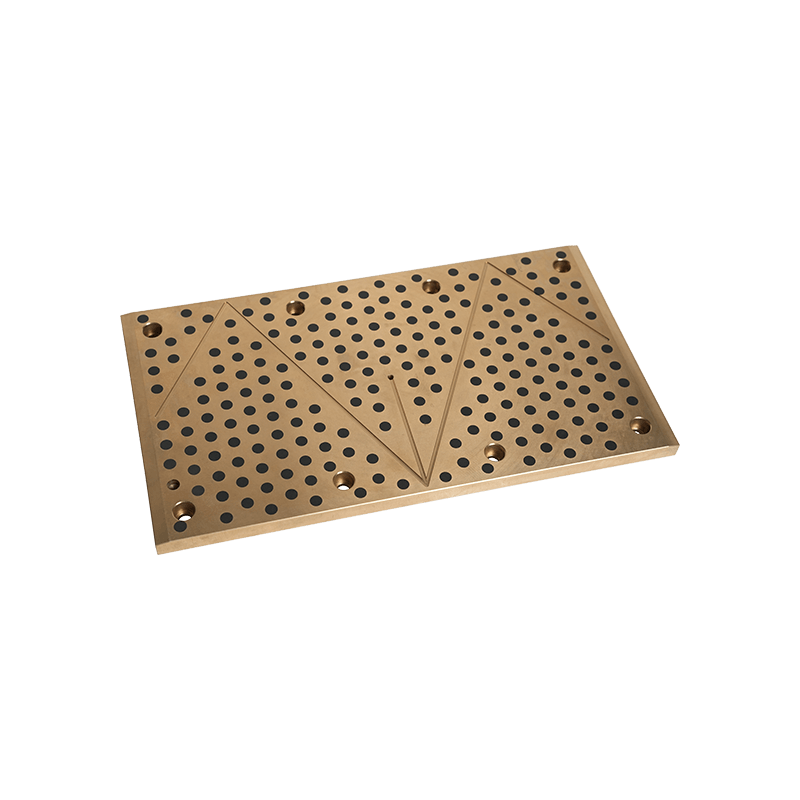

Ograniczenie metalami opornymi na korozję: Jednym z głównych sposobów poprawy odporności na korozję jest wybór metali odpornych na korozję warstwy okładzin. Materiały takie jak stal nierdzewna, stopy niklu lub tytan są często używane jako górna warstwa do ochrony stalowego podłoża przed środowiskami żrących. Te metale są znane z doskonałej odporności na utlenianie, kwasy i korozję słoną wodą.

Wybór odpowiedniego metalu (zwykle stali węglowej lub innych stopów strukturalnych) jest ważny dla wytrzymałości mechanicznej, ale musi być również kompatybilny z materiałem okładzinowym. Proces spawania eksplozji tworzy wiązanie metalurgiczne, które zwiększa odporność na korozję na interfejsie, co czyni kluczowe zapewnienie wzajemnego uzupełniania obu metali w ustawieniach korozyjnych.

Galwanizacja: Nakładanie cienkiej warstwy metalu ochronnego poprzez galwanizację (np. Nikiel, chrom) może zwiększyć odporność na korozję powierzchni. Galwistyczne warstwy zapewniają dodatkowe bariery przeciwko ekspozycji na środowisko, spowalniając żrące działanie wilgoci, chemikaliów i soli.

W przypadku stalowych paneli z aluminium anodowanie może być skutecznym sposobem na zwiększenie odporności na korozję. Proces ten zagęszcza naturalną warstwę tlenku na aluminium, zapewniając bardziej trwałą i odporną powierzchnię.

Powlekanie panelu kompozytowego warstwą polimerową (taką jak epoksyd lub poliuretan) dodaje dodatkowej bariery dla korozji. Powłoki te są szeroko stosowane w środowiskach, w których powszechne jest narażenie na agresywne chemikalia, słoną wodę lub wilgoć. Takie powłoki działają jako nieprzepuszczalna warstwa, która zapobiega dotarciem do metalu korozyjnego.

Stal nierdzewna i inne metale, które naturalnie tworzą warstwy tlenku, mogą skorzystać z pasywacji, obróbki chemicznej, która poprawia tworzenie się ochronnej warstwy tlenku. Minimalizuje to reaktywność powierzchniową i poprawia odporność na korozję w środowiskach o chlorkach lub warunkach kwaśnych.

Instalowanie anodów ofiarnych wykonanych z bardziej reaktywnych metali (takich jak cynk lub magnez) może chronić stalowe panele spawania wybuchu w trudnych środowiskach morskich. Anoda preferencyjnie koroduje, chroniąc panel kompozytowy poprzez odchylenie procesów korozji od podstawowej struktury.

W wysoce korozyjnych środowiskach przemysłowych systemy ICCP można zastosować do zastosowania małego prądu elektrycznego do panelu kompozytowego, zapobiegając korozji poprzez neutralizowanie reakcji elektrochemicznych, które powodują degradację metali. Jest to szczególnie przydatne w przypadku dużych struktur narażonych na wodę lub zakopane pod ziemią.

Łącząc różne metale w kompozytowym panelu spawania eksplozji, kluczowe jest uniknięcie warunków promujących korozję galwaniczną. Dzieje się tak, gdy dwa odmienne metale w kontakcie ze sobą w obecności elektrolitu (np. Woda morska) powoduje korodowanie szybciej niż zwykle. Właściwy wybór materiału i izolacja między niezgodnymi metaliami może zapobiec temu problemowi.

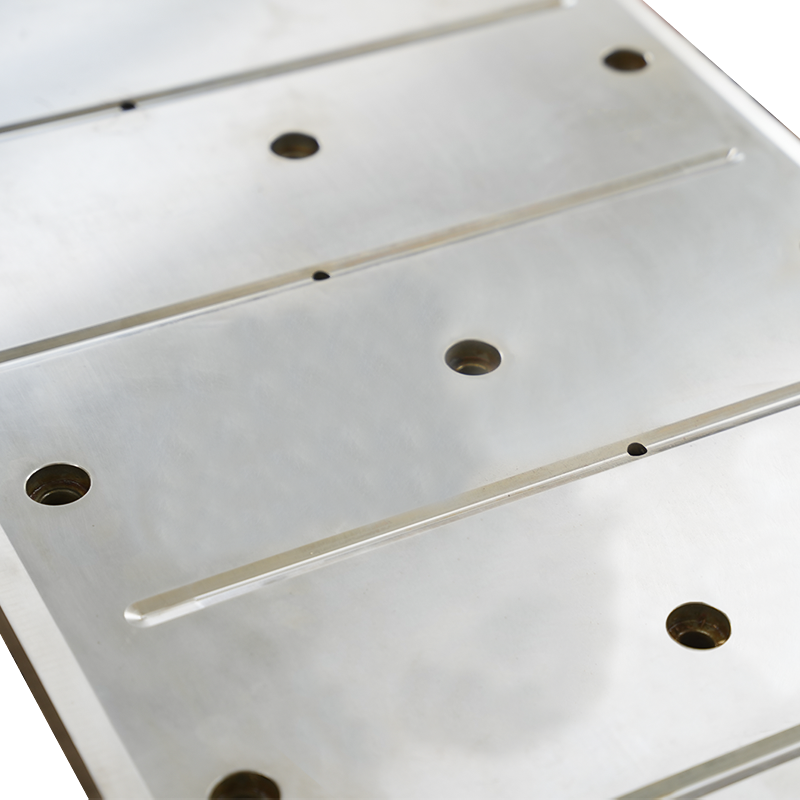

Prawidłowe uszczelnienie stawów, spoin i krawędzi jest niezbędne, aby zapobiec przenikaniu wilgoci lub żrących substancji korozyjnych. Szczepiony lub uszczelki mogą pomóc chronić obszary wrażliwe, szczególnie w środowiskach morskich lub chemicznych.

W środowiskach, w których panele kompozytowe są narażone na deszcz, chemikalia lub wodę morską, projektowanie skutecznego drenażu zapobiega gromadzeniu się substancji żrących. Jest to szczególnie ważne w złożonych instalacjach, takich jak wymienniki ciepła lub systemy rurowe, w których woda stojąca może prowadzić do zlokalizowanej korozji.

Wdrożenie regularnego harmonogramu czyszczenia i inspekcji może pomóc w wykryciu wczesnych oznak korozji lub degradacji powierzchni. Jest to szczególnie ważne w przypadku środowisk z dużą ekspozycją na korozyjne chemikalia lub słoną wodę. Usunięcie złóż soli, pozostałości chemicznych lub zanieczyszczeń środowiskowych zmniejszy ich żrący wpływ na powierzchnię panelu.

W wysoce agresywnych środowiskach przemysłowych czynniki kontrolne, takie jak wilgotność i temperatura, mogą zmniejszyć korozyjne skutki na panelu kompozytowym. Układy osuszania, kontroli temperatury lub cyrkulacji powietrza mogą zminimalizować ryzyko korozji w zamkniętych lub ograniczonych przestrzeniach.

Zastosowanie inhibitorów korozji na powierzchnię paneli kompozytowych lub integracja ich z projektem może spowolnić proces korozji. Te środki chemiczne tworzą filmy ochronne, które blokują interakcję między powierzchnią metalu a pierwiastkami korozyjnymi.

W celu zwiększenia odporności na korozję stalowych paneli spawalniczych w trudnych środowiskach, niezbędne jest kombinacja wyboru odpowiednich materiałów, stosowania powłok ochronnych, stosowania ochrony katodowej oraz przyjmowania praktyk starannych projektowania i konserwacji. Strategie te nie tylko chronią panele przed uszkodzeniem korozyjnym, ale także zapewniają ich długoterminową trwałość i wydajność w wymagających zastosowaniach przemysłowych i morskich.

+0086-513-88690066

+0086-513-88690066