W wielu urządzeniach mechanicznych i inżynierii uszczelki są kluczowymi elementami uszczelnienia i buforowania, a ich wydajność bezpośrednio wpływa na stabilność i bezpieczeństwo systemu. Chociaż standardowe uszczelki mogą zaspokoić potrzeby konwencjonalnych warunków pracy, często trudno są one poradzić sobie ze specjalnymi środowiskami, takimi jak wysokie temperatura, wysokie ciśnienie, media korozyjne lub złożone struktury montażowe. W tej chwili Niestandardowy sferyczny podkładka , ze względu na unikalną geometrię i dostosowaną konstrukcję, wykazał znaczące zalety w dostosowywaniu się do kołnierzy nierównoległych, kompensowaniu błędów instalacji i poprawie wydajności uszczelnienia.

Wyjaśnienie scenariuszy użytkowania i wymagań dotyczących wydajności jest warunkiem wyboru. Użytkownicy muszą szczegółowo zrozumieć czynniki takie jak temperatura robocza, zakres ciśnienia, średnie właściwości (takie jak kwasowość i zasadowość, typ rozpuszczalnika), częstotliwość wibracji i ograniczenia przestrzeni instalacji sprzętu. Na przykład w systemach rurociągów chemicznych mogą być wymagane sferyczne uszczelki PTFE lub metalowe materiały kompozytowe z odpornością na korozję; W ciężkich maszynach większą uwagę zwraca się na jego pojemność obciążenia i odporność na zmęczenie.

Wybór materiału jest kluczowy. Niestandaryczne sferyczne uszczelki mogą być wykonane z różnych materiałów zgodnie z faktycznymi potrzebami, w tym między innymi:

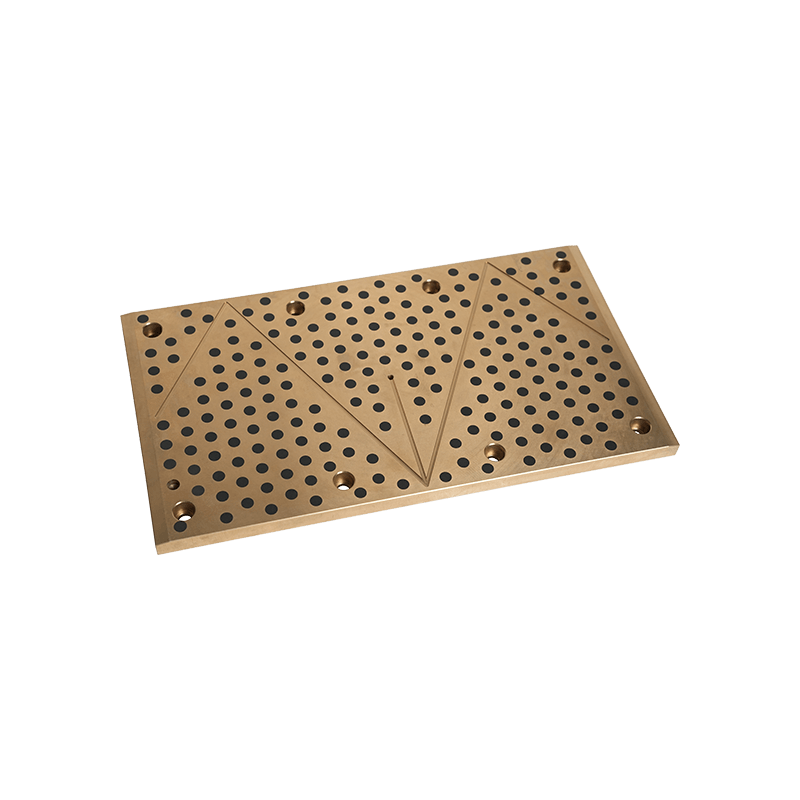

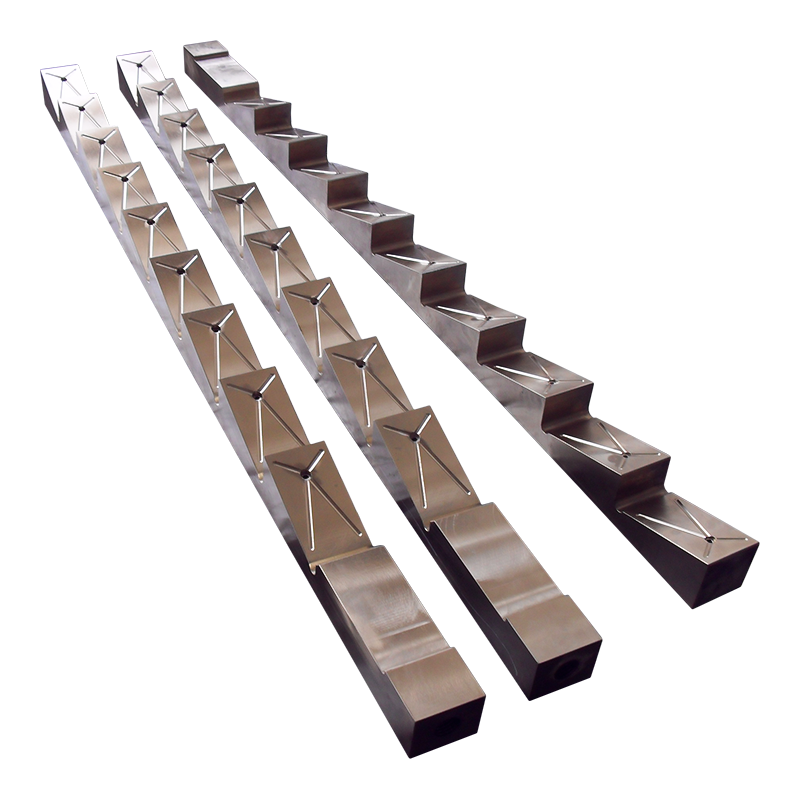

Metale (takie jak stal nierdzewna, miedź, aluminium): odpowiednie do środowisk wysokiej temperatury i wysokiego ciśnienia, o dobrej wytrzymałości i przewodności cieplnej;

Niemetale (takie jak guma, grafit, PTFE): odpowiednie na okazje o wysokich wymaganiach dotyczących uszczelnienia i odporności na korozję;

Materiały kompozytowe: Połączenie zalet metali i nie-metalowych, biorąc pod uwagę zarówno uszczelnienie, jak i siłę strukturalną oraz szeroko stosowane w złożonych warunkach pracy.

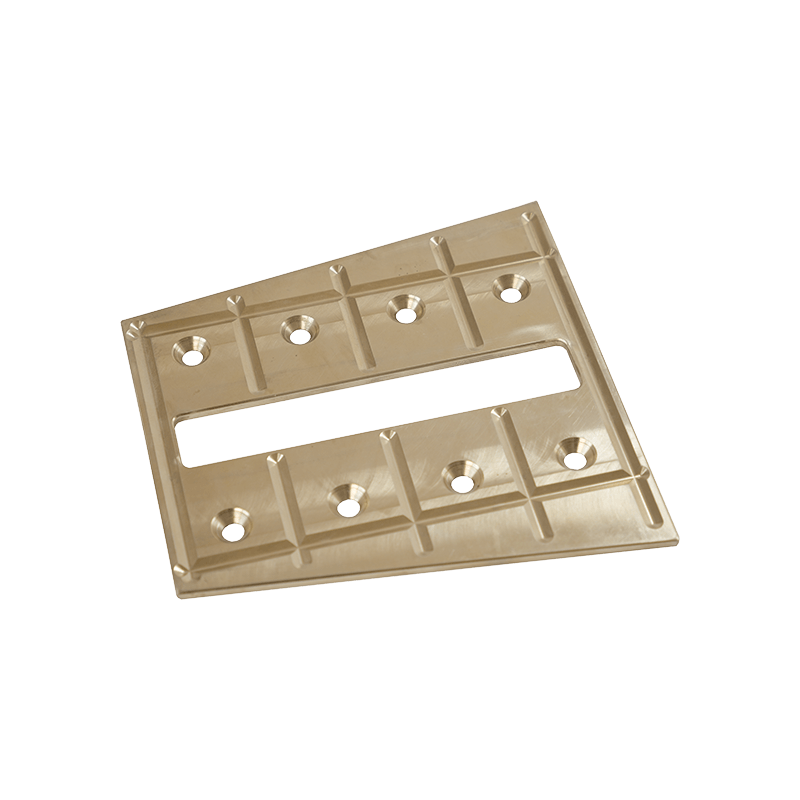

Dostosowywany konstrukcja struktury i wielkości geometrycznej jest rdzeniem adaptacji funkcjonalnej. Projektowanie sferycznych uszczelek powinno w pełni uwzględniać takie czynniki, jak promień krzywizny, grubość, deformacja kompresji i wstępna obciążenie powierzchni styku, aby zapewnić, że może ona równomiernie rozłożyć naprężenie pod naprężeniem i skutecznie kompensować odchylenie kątowe między kołnierzami. Ponadto wymagane jest dokładne mapowanie zgodnie z określonymi wymiarami interfejsu sprzętu, aby uniknąć awarii uszczelnienia lub trudności w instalacji z powodu błędów wymiarowych.

Proces produkcyjny i kontrola jakości nie należy ignorować. Niepodarytoryczne uszczelki są zwykle wytwarzane przy użyciu zaawansowanych procesów, takich jak formowanie precyzyjne, obróbka CNC lub drukowanie 3D, aby zapewnić wykończenie powierzchni i dokładność wymiarową. Jednocześnie gotowy produkt powinien być ściśle przetestowany pod kątem właściwości fizycznych, takich jak odporność kompresji, wydajność uszczelnienia, odporność na temperaturę itp., Aby upewnić się, że spełnia faktyczne wymagania dotyczące aplikacji.

Wsparcie techniczne i usługa posprzedażna dostawcy są również ważnymi czynnikami odniesienia w procesie selekcji. Profesjonalni producenci mogą świadczyć usługi kompleksowe od projektowania rysunku, produkcji prób próbnych po wytyczne instalacyjne na miejscu, aby pomóc użytkownikom w szybkim rozwiązywaniu problemów technicznych i poprawie ogólnego efektu aplikacji.

Wybór niestandardowych sferycznych uszczelek nie jest prostym „wypełnianiem luki w kształcie”, ale systematycznym projektem obejmującym nauki materialne, mechanikę strukturalną, technologię produkcyjną i praktyczne doświadczenie zastosowania. Tylko poprzez kompleksowe analizowanie warunków pracy, rozsądnie dopasowujących materiały i struktury oraz poleganie na profesjonalnym wsparciu technicznym, można naprawdę osiągnąć wysokowydajny, długi okres i stabilne działanie niestandardowych sferycznych uszczelek w specjalnych środowiskach.

+0086-513-88690066

+0086-513-88690066