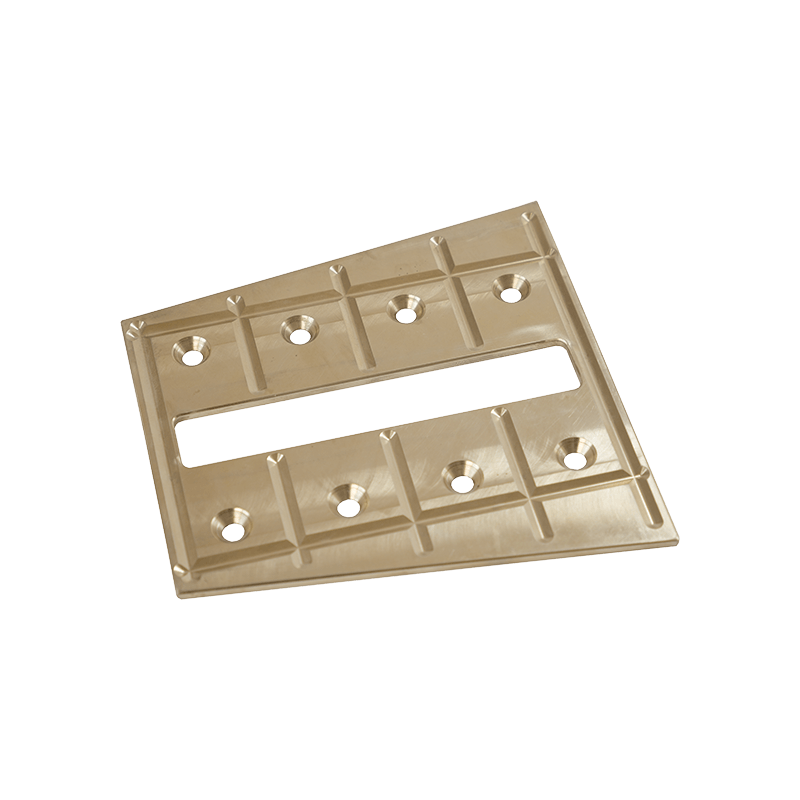

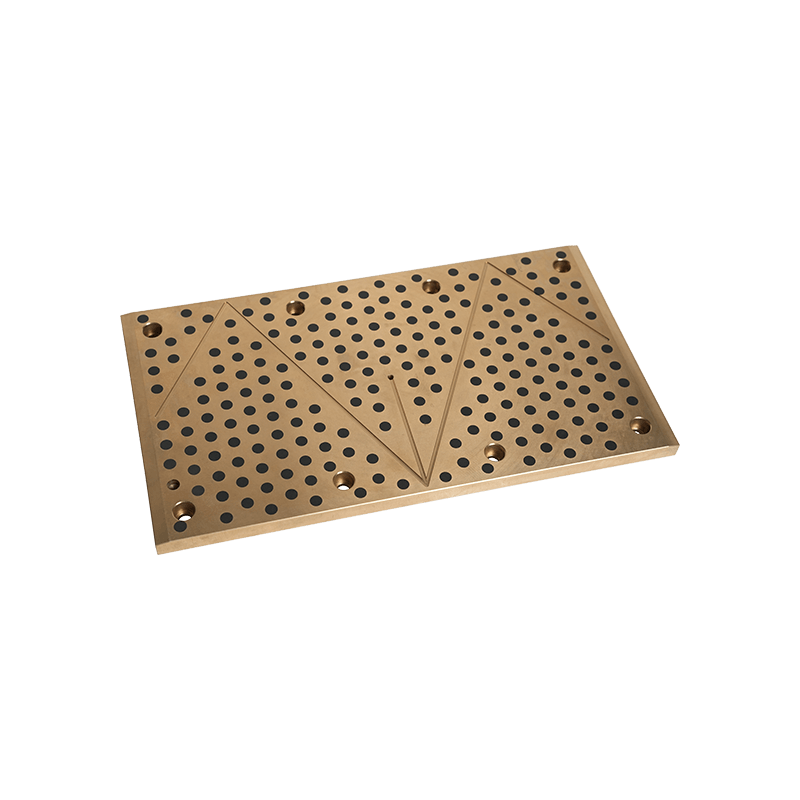

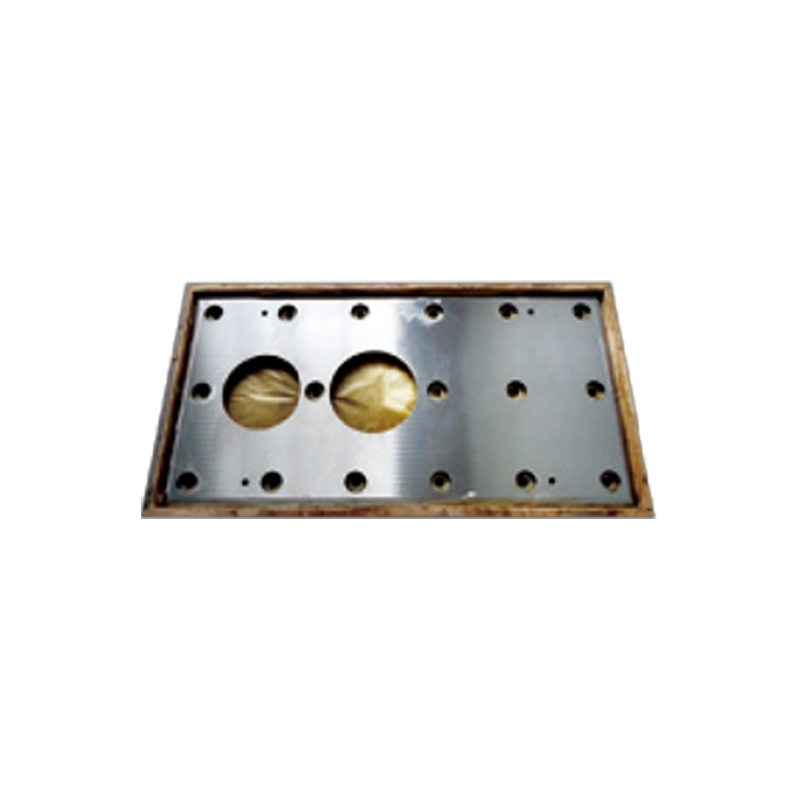

Stalowe płytki kompozytowe z eksplozją mają doskonałą odporność na korozję i odporność na korozję chemiczną. Ich odporność na korozję zależy od zastosowanych materiałów i jakości procesu spawania. Oto kilka kluczowych punktów do rozważenia:

Materiał okładzinowy:

Wybór: Zewnętrzna warstwa lub okładzina jest zwykle wykonana z materiałów opornych na korozję, takich jak stal nierdzewna, stopy niklu, tytan lub inne stopnie specjalne.

Właściwości: Materiały te są wybierane ze względu na ich wyjątkowy odporność na określone środowiska żrące i chemikalia.

Wsparcie: materiał podstawowy, zwykle stal węglowa lub inne rodzaje stali konstrukcyjnej, zapewnia wytrzymałość mechaniczną i wsparcie strukturalne.

Ochrona: Ograniczenie chroni materiał bazowy przed środkami żrącymi, zapobiegając degradacji.

Okładzina ze stali nierdzewnej:

Ogólna odporność na korozję: okładzina ze stali nierdzewnej, szczególnie te o wysokiej zawartości chromu i niklu, oferuje szeroką odporność na korozję na różne formy korozji, w tym wżery, korozję szczeliny i korozję międzygranową.

Specyficzne środowiska: różne stopnie stali nierdzewnej (np. 304, 316, 904L) wykazują różne stopnie odporności na korozję w różnych środowiskach. Na przykład 316 stali nierdzewnej jest wysoce odporna na chlorki i środowiska morskie.

Warunki ekstremalne:

Stopy niklu (np. Inconel) i tytan: są one stosowane w środowiskach o ekstremalnych warunkach żrących, takich jak środowisko kwasowe lub alkaliczne w wysokiej temperaturze.

Trwałość: Materiały te zapewniają doskonałą odporność na szeroki zakres chemikaliów i środków korozyjnych, zapewniając długoterminową trwałość i niezawodność.

Odporność na kwasy i alkalis:

Nikiel i tytan: Materiały te są szczególnie skuteczne w oporowaniu silnych kwasów (np. Kwas siarkowy, kwasu solnego) i silnej alkalicznej (np. Wodorotlenku sodu).

Stal nierdzewna: Podczas gdy ogólnie oporne na korozję stopnie powinny być wybierane na podstawie stężenia chemicznego i temperatury, aby zapobiec zlokalizowanej korozji.

Stopy o wysokiej chromie: stopy o wysokiej zawartości chromu (np. Niektóre stali nierdzewne) mają doskonałą odporność na utlenianie, zapobiegając degradacji powierzchni.

Integralność obligacji:

Proces spawania eksplozji: Proces ten może tworzyć wysokiej jakości wiązania metalurgiczne z minimalnym rozcieńczeniem, zachowując wydajność materiału okładzinowego.

Wady: Zapewnienie wiązania bez wady jest kluczowe dla utrzymania oporności na korozję, ponieważ każda wada może stać się punktem inicjacji korozji.

Temperatura i ciśnienie:

Warunki pracy: Wybór materiału okładzinowego wpływają warunki pracy (temperatura, ciśnienie, obecność środków korozyjnych) w celu zapewnienia optymalnej wydajności.

Czas ekspozycji: Materiały o trwałym oporności są wymagane, aby zapobiec długoterminowej degradacji podczas przedłużonego narażenia na trudne środowiska.

Regularna inspekcja:

Rutynowe kontrole i konserwacja: Pomagają one zidentyfikować wczesne oznaki korozji lub ataku chemicznego, umożliwiając terminową interwencję.

Powłoki ochronne: Dodatkowe powłoki ochronne lub zabiegi mogą zwiększyć odporność, szczególnie w środowiskach o wysoce żrące.

Stalowe płytki kompozytowe , po odpowiednim zaprojektowaniu i wyprodukowaniu może zapewnić doskonałą korozję i odporność chemiczną. Wybór materiału okładzinowego ma kluczowe znaczenie dla określania poziomu oporu, a proces spawania eksplozji zapewnia silną wiązanie, utrzymując integralność okładzin. Płyty te są odpowiednie dla różnych środowisk żrących, oferując trwałość i niezawodność dla szerokiej gamy zastosowań przemysłowych.

+0086-513-88690066

+0086-513-88690066