Samokrywające łożyska skrobaka może radzić sobie z wyzwaniami związanymi z wysokiej temperatury, substancji korozyjnymi i innymi złożonymi warunkami środowiskowymi, głównie polegającymi na ich specjalnym projekcie, wyborze materiału i mechanizmie smarowania.

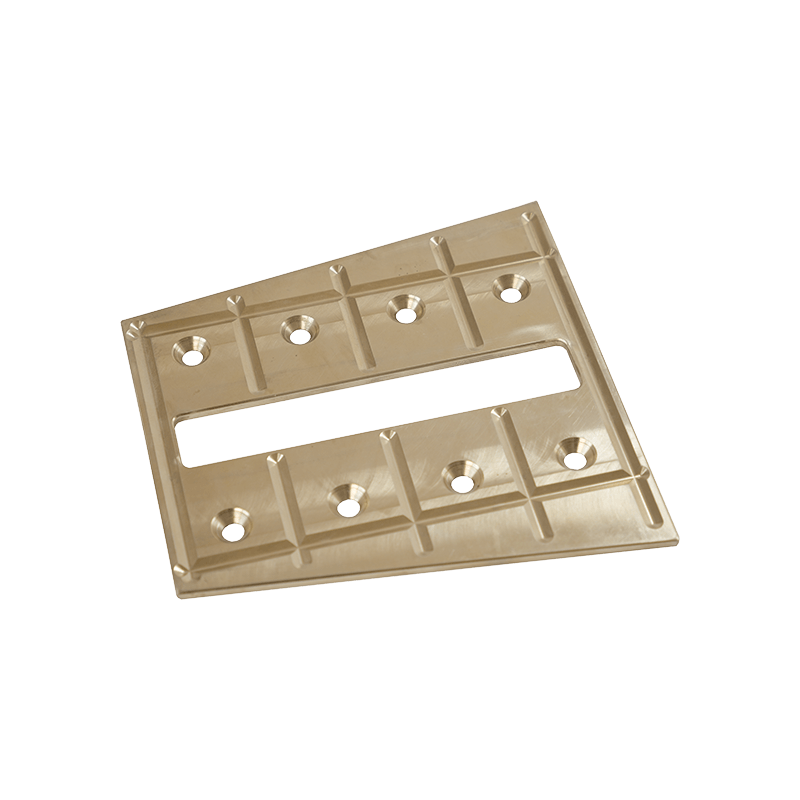

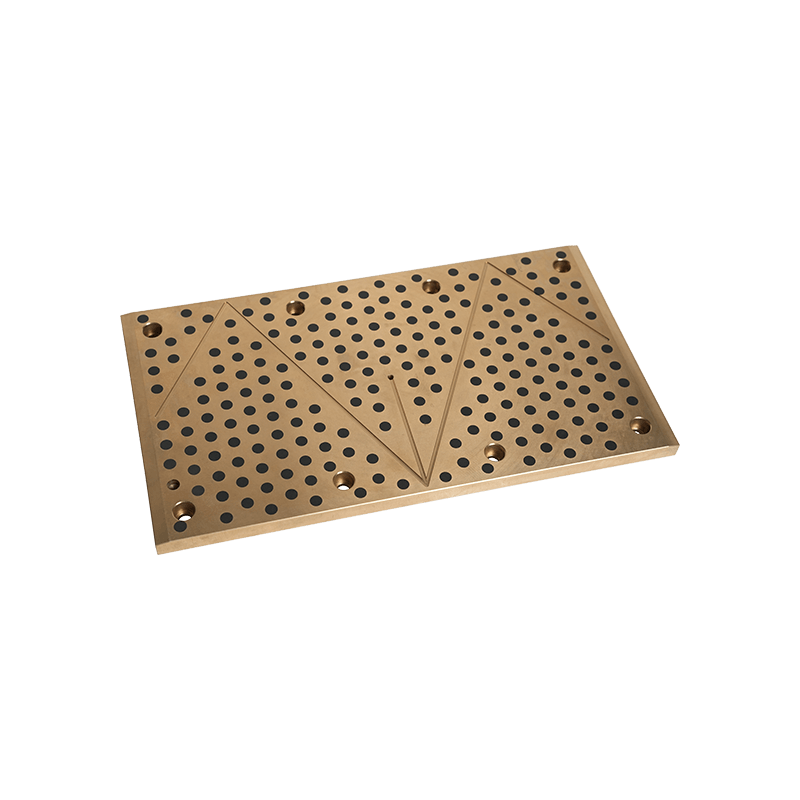

Środowisko w wysokiej temperaturze stawia wysokie wymagania dotyczące wydajności smarowania, stabilności materiału i odporności na zużycie łożysk. Samo inwikcjacyjne łożyska skrobaka zwykle wykorzystują materiały samookrywające o wysokiej temperaturze, takie jak grafit, MOS₂ (disiarczkowy disiarczkowy), politetrafluoroetylenu (PTFE) itp. Materiały te mają wysoką stabilność termiczną i dobre charakterystyki tarcia.

W wysokich temperaturach grafit może tworzyć stabilną warstwę smarującą, skutecznie zmniejszając współczynnik tarcia i nadal może utrzymać dobry efekt smarowania w środowiskach o wysokiej temperaturze. Stabilność termiczna materiałów grafitowych może zwykle osiągnąć 300-500 ° C, co jest odpowiednie do zastosowania w warunkach wysokiej temperatury.

MOS₂ to stały materiał smarujący o wyjątkowo niskim współczynniku tarcia. Może tworzyć cienką warstwę smarującą w środowisku o wysokiej temperaturze, aby zapewnić niskie tarcia podczas pracy łożyska. Oporność w wysokiej temperaturze MOS₂ może osiągnąć 500 ° C lub nawet wyższy, co jest odpowiednie do trudnych operacji w wysokiej temperaturze.

PTFE ma dobrą odporność na wysoką temperaturę i jest odpowiedni do długoterminowej pracy w wysokich temperaturach. Jego zakres odporności na temperaturę wynosi na ogół około 260 ° C, co może poradzić sobie z niektórymi środowiskami obciążenia o wysokiej temperaturze.

Ponadto podczas projektowania systemy uszczelnienia i smarowania łożysk uwzględnią wpływ temperatury na ulotkę lub suszenie smaru, aby zapewnić, że system smarowania pozostaje skuteczny w wysokich temperaturach.

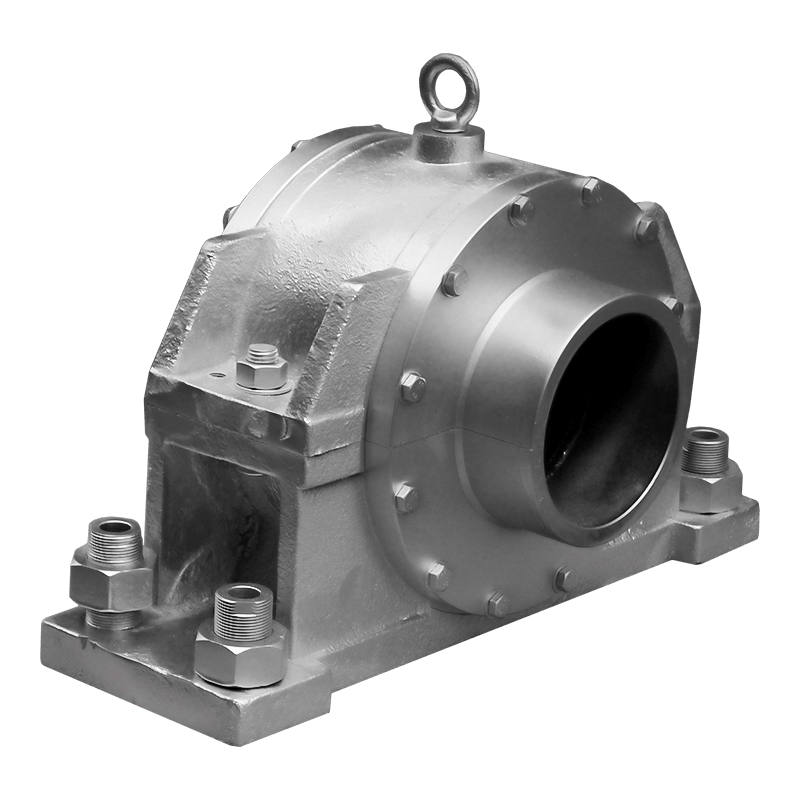

W zastosowaniach przemysłowych łożyska są często narażone na gazy korozyjne, ciecze lub chemikalia. Odporność na korozję samozwańczych łożysk skrobakowych jest szczególnie ważna w tych trudnych środowiskach. Poniżej znajdują się powszechne rozwiązania:

Niektóre samookrywające łożyska skrobaka wykonane są ze stali nierdzewnej lub materiałów stopowych, które mają dobrą odporność na korozję i mogą odpierać erozję pożywki korozyjnej, takiej jak kwasy i alkalis.

Zastosowanie powłok opornych na korozję (takie jak poszycie nikiel, chromowanie, powłoka ceramiczna lub inne powłoki oporne na korozję) na powierzchnię łożyska może zwiększyć odporność na korozję łożyska. Powłoki te mogą skutecznie zapobiegać bezpośredniemu kontaktowi z substancjami żrącymi i przedłużyć żywotność łożyska.

Stałe smary, takie jak grafit i disiarczk molibdenu, również mają dobrą wydajność w środowiskach korozyjnych. Zapewniają nie tylko smarowanie, ale także unikają bezpośredniego kontaktu przy braku folii olejowej, zmniejszając w ten sposób ryzyko korozji.

W przypadku środowisk ze szczególnie silnymi substancjami korozyjnymi (takimi jak silne kwasy lub alkalis), materiały smarujące samokierujące łożyska skrobaka muszą wybrać materiały o silnej stabilności chemicznej, takich jak poliimid (PI), polieteretherketone (PEEK) itp., Które mogą wytrzymać większą erozję chemiczną.

W niektórych wyjątkowo brudnych lub zakurzonych warunkach pracy łożyska są skierowane do inwazji cząstek, takich jak kurz i piasek, które zaostrzą zużycie i uszkodzi efekt smarowania. Rozwiązania do samokierowania łożysk skrobakowych do radzenia sobie z tą sytuacją obejmują:

Aby zapobiec wejściu cząstek zewnętrznych do łożyska, łożyska skrobacze samozwijające się są zwykle projektowane z wydajnymi systemami uszczelniania. Te systemy uszczelniające nie tylko zapobiegają wyciekom smarów, ale także skutecznie izolują inwazję zanieczyszczeń.

Wybierz materiały smarujące, które mogą dostosować się do środowiska cząstek, takich jak stałe smary. Te materiały smarujące mogą utrzymać wydajność smarowania pod tarciem cząstek, zmniejszając w ten sposób zużycie.

Niektóre samookrywające łożyska skrobaka przyjmują funkcję samoczyszczącego, to znaczy skrobak lub inne urządzenie czyszczące jest zaprojektowane w celu regularnego usuwania nagromadzonych zanieczyszczeń, aby łożysko działało prawidłowo.

Podczas pracy w trudnych środowiskach kluczowy jest odporność na zużycie łożyska. Samokrywające łożyska skrobaka mogą skutecznie przedłużyć żywotność usług, stosując wysoce odporne na zużycie materiały smarowe i zwiększoną technologię obróbki powierzchni.

Niektóre samoobracy łożyska skrobaka wykorzystują specjalnie zaprojektowane materiały współczynników wysokiego tarcia w celu zwiększenia smarowania i zmniejszenia zużycia.

W środowiskach o wysokiej noszeniu powłoki odporne na zużycie (takie jak azotek tytanu, azotek chromu itp.) Są używane do dalszego zwiększenia trwałości łożysk.

Poprzez te techniczne środki i strategie projektowe samozwańcze łożyska skrobaka mogą stabilnie działać w złożonych warunkach środowiskowych, takich jak substancje wysokiej temperatury i korozyjne, zapewniając wysoką wydajność i długoterminową stabilność urządzeń mechanicznych.

+0086-513-88690066

+0086-513-88690066