W chemicznych, morskich, energii i innych dziedzin przemysłowych sprzęt i struktury często stają przed wyzwaniami ekstremalnych środowisk korozyjnych, takich jak silny kwas, silny alkalia, spray solne, wysoka temperatura i wilgotność oraz erozja wody morskiej. Aby poradzić sobie z tymi trudnymi warunkami, Stalowy panel spawania wybuchu stalowego stał się idealnym wyborem do zastąpienia pojedynczych materiałów metali szlachetnych swoją unikalną zaletami procesu produkcyjnego i kombinacji materiałów. Jak więc te złożone panele osiągają doskonałą odporność na korozję w złożonych środowiskach?

1. Technologia spawania eksplozji stanowi podstawę do wiązania materialnego

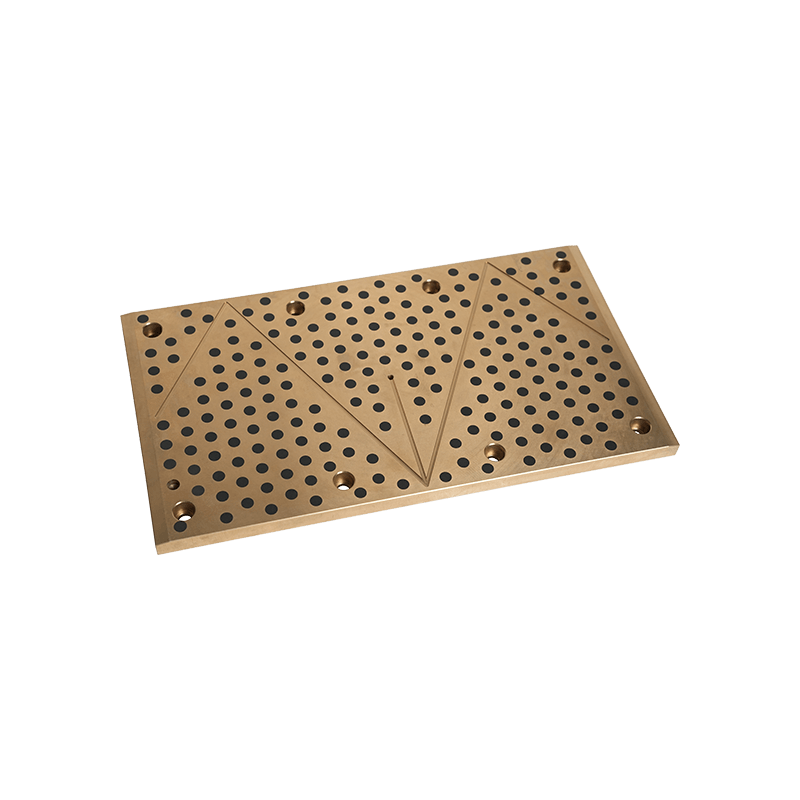

Spawanie eksplozji to zaawansowana technologia produkcyjna, która wykorzystuje wysokoenergetyczne fale uderzeniowe generowane przez kontrolowane eksplozje, aby zderzyć dwa materiały metalowe z dużą prędkością w bardzo krótkim czasie i osiągnięcia wiązania metalurgicznego. Jego podstawowe zalety to:

Brak wiązania topnienia: unika problemu strefy dotkniętej ciepłem spowodowanym tradycyjnym spawaniem;

Wysoka siła wiązania: między warstwą podstawową a okładziną powstaje silny metalowy interfejs;

Silna zdolność adaptacyjna: Można osiągnąć różnorodne kombinacje metalowe, takie jak stal nierdzewna/stal węglowa, tytan/stal, stop z niklu/stal itp.

Ta metoda wiązania o wysokiej wytrzymałości zapewnia nie tylko stabilność ogólnej struktury materiału, ale także stanowi solidne podstawy do późniejszej odporności na korozję.

2. Wybór materiału powłokowego określa górną granicę odporności na korozję

Odporność na korozję wybuchowych spawanych kompozytowych płytek stalowych zależy głównie od wyboru materiałów powłokowych. Wspólne powłoki obejmują:

1. Stal nierdzewna (taka jak 304, 316, dupleks ze stali nierdzewnej)

Powszechnie stosowane w reaktorach chemicznych i układach rurociągowych, z dobrą odpornością na korozję kwasu, alkalicznego i chlorku, szczególnie odpowiednie dla wilgotnych środowisk zawierających jony chlorkowe.

2. Stopy tytanu i tytanu

Znakomita wydajność inżynierii morskiej i urządzeń do odsalania wody morskiej, z silną odpornością na korozję wody morskiej i wżery, niską gęstość i wysoką wytrzymałość.

3. Stopy na bazie niklu (takie jak Inconel 625, Hastelloy C-276)

Nadaje się do wyjątkowo korozyjnego pożywki, takiego jak stężony kwas siarkowy, kwas hydrofluorowy, roztwory chlorkowe itp., Są preferowanymi materiałami do wysoce żrących urządzeń chemicznych.

Dzięki rozsądnym wyborze materiałów powłokowych wybuchowe spawane płytki stalowe mogą osiągnąć ukierunkowaną ochronę w różnych środowiskach korozyjnych i znacznie poprawić żywotność usług.

3. Materiały podstawowe zapewniają siłę konstrukcyjną i kontrolę kosztów

Chociaż powłoka określa odporność na korozję, podstawa nadal musi nosić funkcję łożyska strukturalnego. Stal węglowa lub stal stopowa jest zwykle stosowana jako materiał podstawowy, który ma następujące zalety:

Doskonałe właściwości mechaniczne: Zapewnij wystarczającą odporność na rozciąganie, ściskanie i zmęczenie;

Dobra wydajność przetwarzania: łatwe do wycięcia, zgięcia, spoiny i innych wtórnych przetwarzania;

Koszt kontrolowany: w porównaniu z materiałem pełnym, koszt produkcji jest znacznie obniżony.

Ta strategia projektowania „zewnętrznej antykorozji i wewnętrznego obciążenia” umożliwia utrzymanie wysokiej wydajności, jednocześnie mieć dobrą ekonomię.

Iv. STABOLIZACJA Złożoności gwarantuje długoterminowe możliwości usług

W ekstremalnych środowiskach korozyjnych, czy interfejs wiązania kompozytowej płyty stalowej jest stabilny, bezpośrednio wpływa na jej długoterminową wydajność. Interfejs wiązania utworzony przez spawanie wybuchowe ma następujące cechy:

Gęste wiązanie interfejsu: prawie brak porów i wtrąceń, zapobiegając penetracji pożywki korozyjnej;

Silna zdolność anty-peelingowa: nie łatwe do rozwarstwiania nawet przy naprzemiennych obciążeniach lub naprężeniu termicznym;

Odporna na korozję elektrochemiczną: z powodu ścisłego wiązania i jednolitego przejścia między dwoma metaliami ryzyko korozji galwanicznej jest zmniejszone.

Ponadto niektóre wysokiej klasy płytki kompozytowe są również zoptymalizowane przez obróbkę cieplną w celu dalszego wyeliminowania stresu resztkowego i poprawy stabilności interfejsu.

Powodem, dla którego wybuchowo spawane płytki stalowe mogą osiągnąć doskonały odporność na korozję w ekstremalnych środowiskach korozyjnych, jest ich zaawansowany proces produkcji, rozsądną kombinację materiałów i stabilną strukturę interfejsu kompozytowego. Dziedziczy nie tylko zalety odporności na korozję metali szlachetnych, ale także zachowuje wytrzymałość strukturalną i wygodę przetwarzania zwykłej stali. Ważnym rozwiązaniem dla współczesnego przemysłu jest walka z trudnymi środowiskami.

Wraz z ciągłym rozwojem nowych materiałów i nowych procesów, wybuchowo spawane kompozytowe płytki stalowe pokażą swoją unikalną wartość w większych polach na wysokim poziomie i zapewnią silne wsparcie dla bezpiecznego działania i zrównoważonego rozwoju sprzętu.

+0086-513-88690066

+0086-513-88690066